Для выработки пшеничной крупы - Полтавской и Артек - используют, как правило, твердую пшеницу II типа, а также в отдельных случаях мягкую высокостекловидную пшеницу.

Полтавскую крупу подразделяют на 4 номера: № 1 - проход через сито с отверстиями?3,5 и сход - ?3,0 мм; № 2 -?3.0 и 2,5 мм; № 3 - ? 2,5 и 2,0 мм; № 4 - ? 2,0 и 1,5 мм. Крупа Артек характеризуется проходом через сито с отверстиями? 1,5 мм и сходом металлотканого сита № 063. Крупа № 1 удлиненной формы, № 2 - овальной, а № 3 и № 4 - округлой. Артек - мелкодробленое и зашлифованное ядро.

Подготовка пшеницы к переработке. Подготовка зерна к переработке заключается в его очистке от примесей, гидротермической обработке и предварительном шелушении. Очистку зерна от примесей производят в воздушно-ситовых сепараторах, камнеотделительных машинах и триерах (рисунок 1). В сепараторе первой системы выделяют крупные и легкие примеси, зерна разделяются на две фракции на сите с отверстиями размерами 2,4X20 мм.

Каждая фракция проходит повторную очистку раздельно на второй и третьей системах сепарирования. При очистке крупной фракции, кроме извлечения крупных и легких примесей, дополнительно отделяют оставшееся зерно мелкой фракции, которая поступает на сепаратор для очистки мелкой фракции. В этом сепараторе выделяют легкие и мелкие примеси, а также проходом через сита с отверстиями размерами 1,7X20 мм и сходом сита с отверстиями?1,6 мм мелкое зерно. Проход через сито с отверстиями? 1,6 мм представляет собой отходы III категории. Из очищенного в сепараторах зерна затем выделяют минеральные примеси в камнеотделительных машинах, затем в триерах - короткие и длинные примеси.

1 - скальператор; 2 - автоматические весы; 3 - воздушно-ситовой сепаратор; 4 - камнеотделительная машина; 5 - рассев; 6 - куколеотборочная машина; 7 - овсюгоотборочная машина; 8 - увлажнительная машина; 9 - бункер для отволаживания; 10 - обоечная машина; 11 - аспиратор; 12 - бурат

Рисунок 1 - Схема подготовки пшеницы к переработке

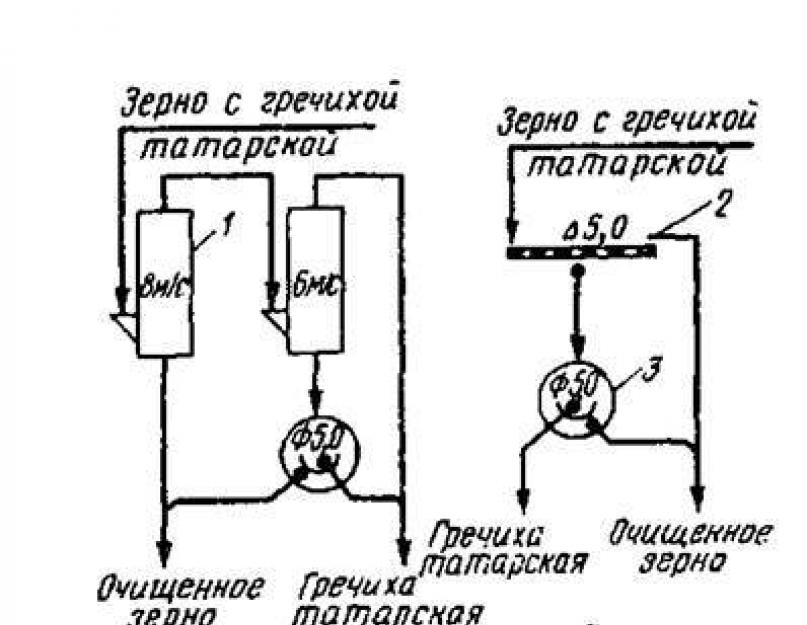

Для очистки зерна используют комплекты зерноочистительных машин шкафного типа - дуоаспираторов, скальператоров, шкафных сепараторов А1-ЗШН-20, камнеотделительных машин А1-Б0К. В пшенице встречается гречиха татарская в значительных количествах. Это трудноотделимая примесь и при очистке по типовой схеме полностью не отделяется. Для ее более полного выделения возможно применение схемы, предложенной Сибирским филиалом НПО "Зерно- продукт" (рисунок 2).

1 - пневмосепаратор; 2 - рассев; 3 - триер

Рисунок 2 - Варианты (а, б) технологических схем очистки пшеницы от гречихи татарской

Зерно сепарируют в воздушных и ситовых сепараторах, триерах. Такая схема позволяет выделить до 80% гречихи татарской. Гидротермическую обработку зерна проводят его увлажнением и отволаживанием. Зерно обрабатывают в увлажнительных аппаратах водой температурой 35...40°С до влажности 14,5...15,6 %. Продолжительность отволаживания составляет 0,5...2,0 ч. Подвергнутое гидротермической обработке зерно затем дважды шелушат в обоечных машинах.

Техническая характеристика рабочих органов машин имеет следующие параметры: окружная скорость бичей 16 м/с на первой системе и 14 м/с на второй, уклон бичей соответственно 10 и 8 %, зазор между кромкой бичей и абразивной поверхностью 30 и 30...35 мм. Вместо обоечных машин на двух системах или только на второй можно применять шелушильно-шлифовальные машины типа ЗШН. После шелушильных систем количество дробленого зерна не должно превышать 12 %.

Относы, получаемые при аспирации обоечных машин и аспираторов, в которых провеивают продукты шелушения после каждой шелушильной системы, просеивают в бурате или другой просеивающей машине на ситах с отверстиями?2,5 мм (№ 2,2) , сход которого направляют на первую шлифовальную систему, а проход - в отходы 1 и 11 категорий.

Переработка пшеницы в крупу. Схема переработки подготовленного зерна пшеницы в крупу близка к схеме переработки ячменя в перловую крупу (рисунок 3). Зерно последовательно трижды шлифуют в шелушильно-шлифовальных машинах типа ЗШН, после шлифования производят сепарирование полученных продуктов в рассеве. В нем отсеивают мучку проходом через сито № 063, а сходом с ига с отверстиями 4 2,0 мм получают крупную фракцию, которую направляют на первую систему полирования.

Проход через сита с отверстиями? 2,0 мм представляет собой хорошо обработанный продукт, т. е. практически готовую мелкую крупу, поэтому ее направляют на контроль крупы. Полученную с последних систем полирования смесь крупы различных номеров сортируют в рассевах и крулосортировочных машинах для разделения по номерам, отсеивания мучки и возвращения на повторное полирование частиц, крупность которых выше крупности крупы № 1. Крупу каждого номера и Артек затем провеивают в аспираторах, подвергают магнитному контролю и направляют в упаковочное отделение.

1 - магнитный сепаратор; 2 - шелушильно-шлифовальная машина Al-ЗШН-З; 3 - аспиратор; 4 - рассев ---- относы

Рисунок 3 - Схема переработки пшеницы в крупу

Задача крупяного производства – переработка зерна различных культур в крупу и крупяные изделия. В настоящее время производится при помощи высокотехнологичного комплексного оборудования, позволяющего получать продукцию высокого качества и унифицировать производство под разные типы сырья.

История возникновения крупяного производства

Необходимость в обработке зерна появилась непосредственно с распространением земледелия, то есть практически на заре рождения цивилизации.

История развития механизмов для обработки зерна является классическим примером развития машин и изменением применяемых источников энергии от ручного привода, водяных и ветряных мельниц до современных электродвигателей. Развитие таких предприятий стало причиной возникновения некоторых научных представлений. В частности изучение роли трения в механизмах проводилось на примере работы шестерен водяной мельницы.

Примечательно, что в процессе эволюции изменялись только источник энергии и материалы, из которых изготавливаются приспособления для очистки зерна. Принципиально, что процесс не изменился с самых древних времен . Это трение зерен об абразивную поверхность с целью очистки их от внешних покровов.

Технологический процесс крупяного производства

Процесс создания крупы на производстве делится на этапы: подготовка зерна к обработке и выработка готовой крупы. Главный показатель качества конечного продукта — содержание однородного ядра без остатков нешелушеного зерна и дробных частиц и пыли.

Первичная обработка зерна

Первый этап — это механическое очищение зерен от примесей в виде металломагнитных фракций, минеральных включений, семян сорняков, неликвидных семян. Первичный процесс направлен на отделение нежелательных примесей от полезной массы. Осуществляется с помощью магнитных сепараторов, аспираторов, камнеотборниках, триеров, обоечных машин.

Магнитные сепараторы предназначены для отделения металломагнитных элементов, которые могли случайно попасть в зерно при его уборки или транспортировке. Представляет собой в общем случае постоянный магнит, под которым пропускают зерно. Магнит извлекает все нежелательные металлические включения.

Камнеотборники предназначены для разделения зерна на две фракции по удельному весу. Разделение происходит при помощи подвижной деки и направленного регулируемого потока воздуха. При этом происходит расслоение поступающего материала на чистый продукт и тяжелые примеси.

Триер производит сортировку по длине очищенных семян и удалением нежелательных длинных или коротких зерен других культур.

Обоечная машина осуществляет очистку зерен от пыли, грязи, а также фрагментарного отделения плодовой оболочки.

Промежуточный этап: гидротермическая обработка

Промежуточным этапом для некоторых культур, таких как овес и горох, является гидротермическая обработка. Смысл операции: пропаривание зерна под давлением на протяжении 3-5 минут. Пропаривание повышает крепость ядра и уменьшает впитываемость за счет клейстеризации крахмала во внешних частях эндосперма. Оболочки зерна также истончаются и легче счищаются с семени . Повышаются вкусовые качества и уменьшается количество дробленого продукта:

- В овсяном ядре кондиционирование убирает горечь некоторых ферментов;

- Срок хранения крупяных изделий увеличивается;

- Время приготовления обработанных таким образом круп сокращается.

Процесс отволаживания происходит в три этапа: увлажнения и нагрева зерна с помощью пара, последующей просушки и доведения зерна до стабильной температуры.

Конструкция охладительной колонки — это набор штампованных сит, по которым зерно постепенно опускается вниз при этом оно подвергается интенсивному обдуванию.

Шелушение просушенного, но горячего зерна требует более интенсивного воздействия, что повышает количество дробленого зерна и уменьшает производительность. Поэтому после просушки возникает необходимость в охлаждении зерна при помощи охладительной колонки.

Структура зерна достаточно хрупкая, поэтому в процессе обработки возникает проблема образования большого количества дробленого зерна и муки. Для упрочнения ядра и проводят гидротермическую обработку при помощи вертикальных и горизонтальных пропаривателей, паровых сушилок и вертикальных охладительных колонн.

Готовую крупу рассортировывают по номерам, в зависимости от величины фракции конечного продукта. К примеру, кукурузную крупу рассортировывают на пять номеров, а ячневую на три номера.

Конечный этап крупяного производства

Крупа начинается с процесса деления зерен по размеру. Зерна одного формата легче очищаются и меньше дробятся при обработке. Гречку, горох и овес разделяют по размеру, а кукурузу, пшеницу и ячмень только отделяют от мелких зерен.

После зерно очищают в шелушильных машинах и на вальцедековых крупорушильных станках. Конечный продукт этапа — целые ядра . Также получают дробленые, колотые и неочищенные зерна, лузгу (оболочку) и мучку (мелко измельченные частицы зерна). Завершает обработку шлифование зерна. Делают это, чтобы конечный продукт получил однородный цвет и практически одинаковую форму.

Рис и горох дополнительно подвергают полированию, чтобы добиться гладкой поверхности. Шлифованная крупа, в сравнении с необработанной, имеет в составе больше крахмала, лучше усваивается и быстрее готовится.

Технологии для изготовления хлопьев

Для получения хлопьев быстрого приготовления зерно подвергается одной из технологий:

- Гидротермической обработке + плющение.

- Обработке зерна инфракрасными лучами.

- Обработке в камерах экструдерах.

Микронизация — процесс термической обработки зерна при помощи инфракрасных лучей. Под воздействием лучей внутриклеточная вода закипает, образовывая избыточное давление внутри зерна, которое разрывает молекулы крахмала и вспучивает зерно.

Экструзией называется процесс, при котором крупу подвергают высокому давлению и температуре в камерах экструдерах, а на выходе вследствие большого перепада давления и температурного режима происходит моментальное испарение воды и увеличению объема зерна.

Сушка хлопьев производится преимущественно при помощи аэро вибрационных сушилок.

Проектирование комплекса крупяного производства

Главная тенденция проектирования направлена на создание автоматизированных промышленных комплексов с высоким уровнем компьютеризации, уменьшением количества ручного труда и контролем над производством и продукцией на всех этапах обработки зерна.

В настоящее время распространенным техническим решением в проектировании комплекса крупяного производства является расчет и конструирование всего производственного оборудования “под ключ”. При таком варианте удается адаптировать комплекс под конкретные условия и требования, повысить эффективность и производительность .

Проблемы, которые следует учитывать при проектировании ККП

Влажность зерна является основным параметром перед поступлением в обработку, так как от процентного содержание воды в общей массе обрабатываемого сырья напрямую зависит производительность всего технологического оборудования. Поэтому зачастую прибегают к использованию систем искусственной термической обработки (сушилок).

Влажность зерна является основным параметром перед поступлением в обработку, так как от процентного содержание воды в общей массе обрабатываемого сырья напрямую зависит производительность всего технологического оборудования. Поэтому зачастую прибегают к использованию систем искусственной термической обработки (сушилок).

Чтобы проконтролировать качество крупы, необходимо проводить лабораторные анализы. Прежде всего подвергаются контролю такие параметры как:

- Влажность;

- Наличие посторонних примесей;

- Качество зерна.

Также часто возникают проблемы с логистикой. Необходимость обеспечить наиболее эффективную систему доставки сырья, и отгрузки готовой продукции для обеспечения полной загруженности и бесперебойной работы комплекса. Чаще всего с целью минимизировать затраты на транспортировку предприятия крупяного производства строятся вблизи элеваторов и зернохранилищ.

Для хранения готовой продукции на территории предприятия зачастую проектируется склад готовой продукции, рассчитанный минимум на 5 суток общей производительности комбината. Бункера приема зерна при полном заполнении должны обеспечивать суточную потребность в сырье комбината по переработке .

Поэтому металл заменяют на пластик, который более безопасен в эксплуатации!

Снижение пожароопасности на предприятиях крупяного производства обеспечивают применением полимерных материалов, которые предотвращают возникновения искр и локальных нагревов во время соударений или трений поверхностей. Наиболее частым местом возникновения первичных взрывов и возгораний являются нории. Причиной таких случаев вступают металлические ковши, которые при ударах об норийную трубу могут образовать искры, способные воспламенить пыле-воздушную смесь.

Кроме того, износостойкость полимеров значительно выше и позволяет увеличить срок службы деталей, контактирующих с зерном и тем самым уменьшить количество выделяемой пыли.

По сравнению с металлическими деталями полимерные детали имеют меньшую твердость и меньше травмируют обрабатываемое зерно.

Как оказалось в процессе эксплуатации металлических труб, в которых осуществляется самотечная транспортировка зерна, на наиболее нагруженных линиях происходит быстрый износ стенок трубы, что образуются сквозные отверстия. Через них просачивается пыль и повышает общее запыление производственного цеха. Накапливаясь на стенах и оборудовании пыль образует легковоспламеняющийся аэрозоль, который при попадании искры может начать тлеть, а при образовании пылевого облака привести к взрыву.

Поэтому при возможности применяют полимерные трубы для транспортировки круп, которые менее подвержены износу . Противоадгезионные свойства пластика препятствуют накоплению пыли и налипанию шелухи в труднодоступных местах машин и механизмов. Исключая появление местных зон самосогревания и нагрева.

Итог

Технология крупяного производства не стоит на месте. Постоянно увеличивается процент автоматизации производства, возрастает производительность машин и механизмов вследствие внедрения новейших конструкторских решений и применения новых материалов. Каждое инновационное решение увеличивает ассортимент различных круп с разными вкусовыми свойствами.

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

МИНИСТЕРСТВО СЕЛЬСКОГО ХОЗЯЙСТВА

РОССИЙСКОЙ ФЕДЕРАЦИИИ

Федеральное государственное бюджетное

образовательное учреждение Курская государственная сельскохозяйственная академия имени И.И.Иванова

Курсовая работа

По дисциплине «Технология производства крупы»

Производство пшеничной крупы на крупяном заводе производительностью 110 т/сутки

Выполнил 3 курс, группа ТП134б Соглаев С.В.

Преподаватель Фадеева Л.В.

Введение

1. Обзор источников

2. Графическая часть

3. Расчетная часть

3.2 Расчет и подбор технологического оборудования для шелушильного отделения крупяного завода

3.3 Расчет и подборка просеивающих машин

3.4 Расчет и подборка магнитных сепараторов

Список использованных источников

Введение

крупяной зерно шелушильный завод

Крупяное производство -- механическое отделение покровных тканей (оболочек) зерна и последующая обработка ядра и семядолей. Еще с древних времен крупа стала одним из главных продуктов в рационе питания человека. Крупа - второй после муки по значению и количеству продукт переработки зерна. Ежегодное производство ее составляет около 3 млн. тонн. Крупа еще с древних времен стала одним из главных продуктов в рационе питания человека. Нынче на рынке или в магазине можно приобрести различные виды круп, например: пшено, овсяная крупа, рис, горох, гречневая крупа, кукуруза, перловка, манная крупа и многие другие. Крупы продаются как на развес, так и в фасованном виде. Многие компании поставляют крупу оптом, но не все компании соблюдают технологические правила и нормы во время производства и реализации этих продуктов. Крупа широко используется в домашнем хозяйстве и общественном питании для приготовления каш, супов и других кулинарных изделий, имеет большое значение в детском и диетическом питании и служит материалом для производства пищевых концентратов и некоторых видов консервов А это имеет большое значение, поскольку качество круп прямым образом влияет на здоровье человека. Производство крупы состоит из таких этапов как переработка и получение крупы. Во время подготовки крупы ее очищают от органических и минеральных примесей, дефектных и мелких семян, сорных растений. В итоге получиться должен чистый продукт. Для того, чтобы отшелушить оболочку крупы. Нужно ее размягчить, а для этого необходимо первоначально пропарить, увлажнить и высушить оболочку круп. После такого этапа обработки ядро становиться прочным, также пропадает горечь во вкусе. В результате этого к потребителю потом доставляется качественный продукт. Второй этап обработки крупы заключается в шелушении от органической оболочки, потом зерна шлифуют и сортируют. Процесс шлифования зерен заключается в удалении остатков оболочки с ядра зерна и уничтожению зародышей семян. Это происходит благодаря постоянному их трению о поверхность установки по шлифованию и между собой. После того как крупа проходит эти две основные стадии производства, ее можно назвать готовым продуктом к поставке потребителям и дальнейшем употреблении. Крупу изготовляют из доброкачественного зерна. Выход крупы зависит от засоренности зерновой массы, выполненности и пленчатости зерна, консистенции эндосперма. Крупное выполненное зерно по сравнению с щуплым и мелким содержит меньше оболочек, поэтому из него получают крупу лучшего качества и с большим выходом. Крупа из такого зерна крупная и однородная по размеру, содержит больше крахмала, белков и меньше неусвояемых углеводов, каша из нее обладает лучшим вкусом. Зерно

Щуплое труднее поддается обработке, на ядрах могут быть остатки цветочных оболочек (у ячменя) и плодовых (у пшеницы). Крупа из щуплого зерна содержит больше неусвояемых углеводов, труднее разваривается, каша из нее обладает более низкими вкусовыми свойствами. Качество круп должно соответствовать требования стандартов по органолептическим и физико-химическим показателям. Основными из них являются внешний вид, цвет, вкус, запах, влажность, наличие крупки, зараженность амбарными вредителями и др.

Зерно доброкачественной крупы должно быть определенной формы, величины поверхности и консистенции.

1. Обзор источников

Пшеница служит сырьем для производства пшеничной крупы, которое относится к ценным пищевым продуктам. Из большого числа различных видов пшеницы наиболее распространен и имеет производственное значение для крупяной промышленности вид Полтавской и Артек. Соотношение анатомических частей зерновки злаков имеет важное технологическое значение. Чем больше оболочек, тем меньше питательных веществ содержит зерно и меньше соответственно выход продуктов при переработке.

Пшеничную крупу, получаемую в результате переработки твердой пшеницы (Дурум), соответствует требованиям действующих стандартов. В зависимости от способа обработки и размера крупинок пшеничная крупа делится на виды и номера.

Отличительной особенностью пшеничной крупы от других круп является то, что она обладает однородной консистенцией почти всех элементов крупы, что делает ее очень удобной в приготовлении, так как все крупинки развариваются одновременно.

1.1 Особенности зерна пшеницы, как сырья для производства пшеничной крупы

Пшеница является одним из самых ценных злаков. Во многом это обусловлено высокой энергетической ценностью пшеницы, 50-70% пшеницы составляют крахмал и другие полезные углеводы. Кроме того, в составе пшеницы присутствуют растительные жиры, незаменимые аминокислоты и белки, клетчатка, а также важные микроэлементы: калий, кальций, фосфор и магний, витамины: В1, В2, В6, С, Е и РР. Она является сырьем для производства самых разных продуктов: хлебобулочных, кондитерских и макаронных изделий. Не менее популярной является пшеничная крупа.

Отличительной особенностью пшеничной крупы от других круп является то, что она обладает однородной консистенцией почти всех элементов крупы, что делает ее очень удобной в приготовлении, так как все крупинки развариваются одновременно. Пшеничная каша считается традиционным блюдом восточных славян. Пшеничная крупа выделяется хорошими потребительскими качествами, высокой калорийностью - 325 ккал в 100 г продукта, а также легкой усвояемостью. Пшеничная крупа особо ценится за свои общеукрепляющие свойства, она прекрасно стимулирует иммунитет и рекомендуется людям, которые профессионально связаны с тяжелым физическим трудом. Пшеничная крупа является естественным источником энергии для человеческого организма, что делает ее незаменимым продуктом, как в повседневном рационе, так и в диетическом питании. Блюда, приготовленные из пшеничной крупы, благоприятно воздействуют на органы пищеварения и способствуют снижению уровня холестерина в крови. Пшеница стимулирует деятельность головного мозга и сердечно-сосудистой системы. Упруго - эластичные свойства клейковины дают возможность получать из пшеничной муки хлеб с высокой пористостью, высококачественные макароны, кондитерские и другие изделия.

Крахмал пшеницы хорошо набухает и при клейстеризации дает вязкий, сравнительно устойчивый клейстер.

Плодовые оболочки, образовавшиеся из стенок завязи, состоят из нескольких слоев клеток: наружный слой - эпидермис, эпикарпий, мезокарпий и эндокарпий.

В целом масса плодовых оболочек составляет 4 - 6 % от веса зерна.

Подплодовыми лежат семенные оболочки, которые состоят из двух слоев клеток: верхний пигментный слой, внутренний слой гиалиновый.

Семенные оболочки относительно легки, масса их составляет 2 - 2,5 % от всего зерна.

В состав плодовых и семенных оболочек входят 3,5 - 4,5 % минеральных веществ (золы), 43 - 45 % гемицеллюлоз и пентозанов, 18 - 22 % клетчатки, 4,5 - 4,8 % азотистых веществ, немного сахара и жира.

Внутренняя часть зерна - эндосперм - подразделяется на наружный, или алейроновый слой и собственно эндосперм - мучнистое ядро.

Алейроновый слой по химическому составу и строению клеток отличается как от оболочек, так и от собственно эндосперма. При помоле пшеницы он отделяется от мучнистого ядра преимущественно с оболочками в виде отрубей. Клетки алейронового слоя по мере приближения к зародышу уменьшаются и затем исчезают, так что зародыш покрыт только оболочками.

Химический состав алейронового слоя имеет следующие особенности. В нем находится большое количество белков - 38 % и более, преимущественно относящихся к альбуминам и глобулинам, не способным образовывать клейковину, 9 - 10 % жира, 6 % сахара (сахарозы), 15 % клетчатки, 9 - 10 % золы, значительное количество гемицеллюлозы. Алейроновый слой богат водорастворимыми витаминами: В1 и В2 и особенно витамином РР.

Масса алейронового слоя составляет в среднем 7 % от массы зерна (от 4 до 9 %). Зольность алейронового слоя колеблется от 8 до 11 %.

Большой интерес представляет так называемый субалейроновый слой, непосредственно прилегающий к эндосперму. Он обнаружен при тонком шлифовании зерновки пшеницы на тангенциальном абразивном станке.

Мучнистое ядро (эндосперм) занимает всю внутреннюю часть зерна. Оно состоит из крупных объемных клеток, заполненных крахмалом и частицами белков.

Зерна пшеницы бывают полностью стекловидными в том случае, когда все клетки эндосперма заполнены без воздушных пор и прослоек. Если клетки эндосперма рыхлые и содержат мельчайшие поры, зерно будет непрозрачным мучнистым.

Химический состав эндосперма отличается от состава всех других частей зерна. Эндосперм содержит весь крахмал зерна, количество которого составляет 78 - 82% от массы эндосперма, около 2 % сахарозы, 0,1 - 0,3 % редуцирующих сахаров, 13 - 15 % белков, преимущественно глиадина и глютенина, образующих клейковину. Характерным является малое содержание в эндосперме золы (0,3 - 0,5 %), жира (0,5 - 0,8 %), пентозанов (1 - 1,5 %), клетчатки (0,07 - 0,12 %). Продукты, полученные из эндосперма, содержат наименьшее количество зольных элементов (Ca, P, Fe и др.) и витаминов.

Разные слои эндосперма неодинаковы по содержанию белка. Распределение белка по слоям эндосперма составляют ряд от центра к периферии (7,4 - 8,6 - 9,5 - 13,9 - 16 %). Эндосперм составляет от 80 до 84 % массы зерна.

Зародыш пшеницы, находящийся на остром конце зерна, представляет собой ту часть зерна, из которой развивается новое растение. Снаружи зародыш покрыт плодовыми и семенными оболочками. Зародыш содержит: 33 - 39 % белка, в том числе нуклеопротеиды, альбумины, глобулины и проламины; свыше 25 % сахаров, главным образом сахарозы; 12 - 15 % жира; 2,2 - 2,6 % клетчатки и около 5 % минеральных веществ.

Зародыш пшеницы богат витаминами: Е - 158 мг/кг, В1 - 19 мг/кг (в щитке - 148 мг/кг); В2 - 12 мг/кг; В6 - 12,5 мг/кг; РР - 64 мг/кг; полезными зольными макро - и микроэлементами, содержит активные ферменты. Масса пшеничного зародыша составляет 2 - 3 % от массы зерна.

1.2 Требования, предъявляемые крупяной промышленностью к зерну пшеницы

В соответствии с ГОСТ 9353--85 пшеница подразделяется на шесть типов: I -- мягкая яровая краснозерная; II -- яровая твердая; III -- яровая белозерная; IV -- озимая краснозерная; V -- озимая белозерная; VI -- озимая твердая.

Для каждого типа предусмотрено ограничение наличия примесей других типов. Так, в I, III, IV типах недопустимо содержание зерен других типов более 10%, во II и VI типах -- более 15%, в V типе -- более 5%. Зерно I и IV типов в зависимости от оттенка цвета и стекловидности подразделяется на пять подтипов: 1-й-- темно-красная стекловидная, общая стекловидность не менее 75%; 2-й -- красная, стекловидность не менее 60%; 3-й -- светло-красная, стекловидность не менее 40%; 4-й -- желто-красная, стекловидность не менее 40%; 5-й -- желтая, стекловидность не менее 40%.

Зерно II типа подразделяется на два подтипа: 1-й -- темно-янтарная; 2-й -- светло-янтарная.

Зерно III типа с показателем общей стекловидности не менее 60% относят к 1-му подтипу, а менее 60% -- ко 2-му.

Зерно V и VI типов на подтипы не подразделяется. Пшеницу 1, 2, 3 и 4-го подтипов и I и IV типов, соответствующую по стекловидности данному подтипу, но не отвечающую требованиям по цвету, относят к тому подтипу, которому она отвечает по стекловидности, и добавляют «нетипичная по цвету».

Пшеницу, потерявшую вследствие неблагоприятных условий созревания, уборки или хранения свой естественный цвет, номером подтипа не обозначают и определяют как «потемневшая» (при наличии темных оттенков) или как «обесцвеченная» с указанием степени обесцвеченности:

первая степень (начальная) -- потеря блеска и обесцвечивание зерна со стороны спинки (появляется во время пребывания зерна в колосе или на токах при незначительном увлажнении);

вторая степень -- потеря блеска, обесцвечивание зерна в области спинки и бочков (при более длительном увлажнении);

третья степень -- полное обесцвечивание всей поверхности зерновки (при длительном увлажнении зерна как в колосе, так и на токах).

К зерну каждого подтипа предъявляют требование однородности по цвету, особенно для 1, 2 и 3-го подтипов I и IV типов. Наличие обесцвеченных, потемневших, желтых и желтобоких зерен в этих подтипах разрешено в количестве, которое не нарушает основного цвета пшеницы.

Кроме норм по обязательным показателям качества, установлены требования по натуре. Пшеница озимая и яровая мягкая по базисным кондициям в зависимости от зоны произрастания должна иметь натуру в пределах не менее 730...755 г/л, пшеница твердая неклассная -- 745 г/л. Заготовляемая мягкая пшеница подразделяется на классы в соответствии с требованиями.

К I и II классам относятся сорта пшеницы, включенные в список сильных, к III классу -- сорта пшеницы, включенные в списки сильных и наиболее ценных пшениц. Списки сортов сильных и ценных пшениц ежегодно утверждает Министерство хлебопродуктов СССР и Госагропром СССР. Пшеница I и II классов может быть обесцвеченная только первой степени, III класса -- обесцвеченная и потемневшая. Пшеницу, не удовлетворяющую одному из требований высшего класса, переводят в низший. При сдаче на хлебоприемные предприятия партии зерна сильной и ценной пшеницы следует сопровождать сортовыми документами, выписанными на основании актов апробации или актов регистрации сортовых посевов.

Заготовляемую твердую пшеницу в зависимости от натуры, количества и качества клейковины и других показателей подразделяют на три класса и неклассную пшеницу. Твердую пшеницу, не соответствующую требованиям неклассной по содержанию зерен других типов пшеницы, считают смесью типов (не относят к твердой).

1.3 Технологические операции и оборудование, используемые при подготовке зерна пшеницы к переработке в пшеничную крупу

Полтавскую крупу подразделяют на 4 номера: № 1 -- проход через сито с отверстиями 3,5 и сход -- 3,0 мм; № 2 --3.0 и 2,5 мм; № 3 -- 2,5 и 2,0 мм; № 4 -- 2,0 и 1,5 мм. Крупа Артек характеризуется проходом через сито с отверстиями 1,5 мм и сходом металлотканого сита № 063. Крупа № 1 удлиненной формы, № 2 -- овальной, а № 3 и № 4 -- округлой. Артек -- мелкодробленое и зашлифованное ядро.

Подготовка пшеницы к переработке. Подготовка зерна к переработке заключается в его очистке от примесей, гидротермической обработке и предварительном шелушении. Очистку зерна от примесей производят в воздушно-ситовых сепараторах, камнеотделительных машинах и триерах. В сепараторе первой системы выделяют крупные и легкие примеси, зерна разделяются на две фракции на сите с отверстиями размерами 2,4 х 20 мм.

Каждая фракция проходит повторную очистку раздельно на второй и третьей системах сепарирования. При очистке крупной фракции, кроме извлечения крупных и легких примесей, дополнительно отделяют оставшееся зерно мелкой фракции, которая поступает на сепаратор для очистки мелкой фракции. В этом сепараторе выделяют легкие и мелкие примеси, а также проходом через сита с отверстиями размерами 1,7 х 20 мм и сходом сита с отверстиями 1,6 мм мелкое зерно. Проход через сито с отверстиями 1,6 мм представляет собой отходы III категории. Из очищенного в сепараторах зерна затем выделяют минеральные примеси в камнеотделительных машинах, затем в триерах -- короткие и длинные примеси.

Для очистки зерна используют комплекты зерноочистительных машин, скальператоров, сепараторов ЗСМ, камнеотделительных машин А1-БКМ. В пшенице встречается гречиха татарская в значительных количествах. Это трудноотделимая примесь и при очистке по типовой схеме полностью не отделяется. Зерно сепарируют в воздушных и ситовых сепараторах, триерах. Такая схема позволяет выделить до 80% гречихи татарской. Гидротермическую обработку зерна проводят его увлажнением и отволаживанием. Зерно обрабатывают в увлажнительных аппаратах водой температурой 35...40°С до влажности 14,5...15,6 %. Продолжительность отволаживания составляет 0,5...2,0 ч. Подвергнутое гидротермической обработке зерно затем дважды шелушат в обоечных машинах.

1.4 Технологические операции и оборудование, используемые в шелушильном отделении крупозавода при производстве пшеничной крупы

Вместо обоечных машин на двух системах или только на второй можно применять шелушильно-шлифовальные машины типа ЗШН. После шелушильных систем количество дробленого зерна не должно превышать12%.

Относы, получаемые при аспирации обоечных машин и аспираторов, в которых провеивают продукты шелушения после каждой шелушильной системы, просеивают в бурате или другой просеивающей машине на ситах с отверстиями 2,5 мм (№ 2,2), сход которого направляют на первую шлифовальную систему, а проход -- в отходы I и II категорий.

Переработка пшеницы в крупу. Схема переработки подготовленного зерна пшеницы в крупу близка к схеме переработки ячменя в перловую крупу. Зерно последовательно трижды шлифуют в шелушильно - шлифовальных машинах типа ЗШН, после шлифования производят сепарирование полученных продуктов в рассеве. В нем отсеивают мучку проходом через сито № 063, а сходом сита с отверстиями 42,0 мм получают крупную фракцию, которую направляют на первую систему полирования.

Проход через сита с отверстиями 2,0 мм представляет собой хорошо обработанный продукт, т. е. практически готовую мелкую крупу, поэтому ее направляют на контроль крупы. Полученную с последних систем полирования смесь крупы различных номеров сортируют в рассевах и крупосортировочных машинах для разделения по номерам, отсеивания мучки и возвращения на повторное полирование частиц, крупность которых выше крупности крупы № 1. Крупу каждого номера и Артек затем провеивают в аспираторах, подвергают магнитному контролю.

1.5 Ассортимент и нормы качества пшеничной крупы и побочная продукция

Крупы Полтавскую и Артек вырабатывают из твердой пшеницы.

Зерноочистительное отделение

Пшеницу в зерноочистительном отделении очищают путем: однократного пропуска через скальператор для отделения наиболее крупных примесей; однократного пропуска всего зерна через сепаратор, в котором производят первичную очистку зерна от крупных, мелких и легких примесей; однократного пропуска всего зерна через камнеотборочную машину; деления массы зерна на две фракции по крупности в рассеве с целью последующей раздельной очистки полученных потоков зерна пшеницы (схода с сита с отверстиями 2,4 x 20 мм и прохода этого сита) и более эффективного выделения мелких примесей; при использовании рассевов А1-БРУ сита целесообразно устанавливать по схеме 2; однократного пропуска крупной фракции зерна (схода с сита с отверстиями 2,4 x 20 мм) через сепаратор второго прохода для дополнительной очистки от крупных примесей и дополнительного выделения мелкой фракции зерна; однократного пропуска мелкой фракции зерна, полученной после рассева, через сепаратор третьего прохода, оснащенный ситами с отверстиями диаметром 3,5 мм и 1,7 - 2,0 x 20 мм. Сходом с сита с отверстиями 1,7 - 2,0 x 20 мм отбирают мелкую фракцию зерна, а проходом - мелкую пшеницу, которую после контрольного просеивания в бурате направляют в отходы I - II категорий; однократного пропуска крупной фракции зерна, получаемой сходом с сит с отверстиями 2,4 x 20 мм, через овсюгоотборник для выделения овса, овсюга, ячменя и других примесей, отличающихся от зерна пшеницы по длине; однократного пропуска мелкой фракции зерна, получаемой сходом с сит с отверстиями 1,7 - 2,0 x 20 мм, через куколе-отборник для выделения куколя, вьюнка и других мелких примесей.

Размеры отверстий сит в сепараторах устанавливают в соответствии с крупностью зерна перерабатываемой партии. Рекомендуемые размеры отверстий сит приведены в табл. 1.

|

Система сепараторов |

Размеры отверстий сит, мм |

||

|

верхнего |

|||

|

диаметр 4,5 диаметр 3,5 |

Перед направлением на шелушение пшеницу увлажняют теплой водой до 14,5 - 15%. Продолжительность отволаживания в зависимости от степени увлажнения и стекловидности пшеницы - от 30 мин. до 2 ч.

Шелушение пшеницы производят путем двукратной обработки в обоечных машинах с абразивными цилиндрами. После каждого обоечного прохода продукт подвергают провеиванию в аспираторах.

Техническая характеристика обоечных машин приведена в табл. 2.

Таблица 2

Техническая характеристика обоечных машин

После обоечных машин количество дробленых зерен в продукте не должно превышать 15%.

Допускается на 2-й или обеих шелушильных системах обоечные машины заменять машинами типа А1-ЗШН. Окружная скорость дисков при этом должна составлять 16 - 18 м/с.

Относы, получаемые на обоечных машинах и в аспираторах, направляют на контрольное просеивание (сито с отверстиями диаметром 2,5 мм или сито N 2,2). Сход с сита после провеивания поступает на 1-ю шлифовальную систему, а проход - в отходы I или II категории.

Шелушильное отделение

Шелушеную пшеницу направляют на шлифование (три системы) и полирование (три системы) с промежуточным провеиванием после 2-й шлифовальной и 2-й полировальной систем и промежуточным просеиванием после 3-й шлифовальной системы. Шлифование и полирование производят в машинах типа А1-ЗШН.

Характеристика рабочих органов машин типа А1-ЗШН на операциях шлифования и полирования приведена в табл. 3.

Таблица 3

Характеристика рабочих органов машин типа А1-ЗШН

Продукты после третьих полировальных систем сортируют по крупности на крупу Полтавскую (четыре номера) и Артек с использованием следующих сит табл. 4.

Таблица 4

Продукты полировальных систем

Норма прохода и схода для каждого из двух смежных сит в отдельности должна быть не менее 80%.

Крупу каждого номера просеивают на соответствующих ситах, провеивают и после магнитного контроля направляют в закрома.

Контроль мучки производят на проволочном (металлотканом) сите № 063 с последующим пропуском через магнитные аппараты. Содержание частиц ядра (сход с сита № 063) в мучке не должно превышать 5% от ее массы.

На операциях ситового контроля мучки, лузги, отходов I - II категорий допускается применение буратов, центрофугалов, крупосортировок и рассевов.

Ассортимент, нормы выхода и качества крупы

Базисные нормы выхода крупы и отходов при переработке твердой пшеницы, по качеству отвечающей требованиям Приказа Министра хлебопродуктов СССР N 306 от 28.06.58 приведены в табл. 5.

Таблица 5

Базисные нормы выхода крупы и отходов при переработке твердой пшеницы

В зависимости от способа обработки и размера крупинок пшеничную крупу подразделяют на два вида: Полтавскую и Артек. Пшеничная Полтавская крупа делится на номера 1, 2, 3 и 4. Пшеничная крупа Артек на номера не делится.

Пшеничная крупа должна вырабатываться из твердой пшеницы 1, 2 и 3-го классов. Допускается использовать твердую неклассную пшеницу, наличие примесей в которой не должно быть более:

сорной примеси - 2,0%, в том числе испорченных зерен - 0,2%;

зерновой примеси - 5,0%, в том числе проросших зерен - 3,0%;

зерна пшеницы других типов - не более 15%, в том числе - мягкой белозерной пшеницы в твердой пшенице 3-го класса не более 8% и неклассной - 10%.

По остальным показателям пшеница должна соответствовать требованиям 3-го класса или неклассной по ГОСТ 9353-85.

Характеристика видов пшеничной крупы должна соответствовать указанной в табл. 6.

Таблица 6

Характеристика видов пшеничной крупы

|

Вид крупы |

Характеристика |

|

|

Полтавская |

Крупа N 1 - зерно пшеницы, освобожденное от зародыша и частично от плодовых и семенных оболочек, зашлифованное, удлиненной формы с закругленными концами. Крупа N 2 - частицы дробленого зерна пшеницы, полностью освобожденные от зародыша и частично от плодовых и семенных оболочек, зашлифованные, овальной формы с закругленными концами. Крупа N 3 и 4 - частицы дробленого зерна пшеницы различной величины, полностью освобожденные от зародыша и частично от плодовых и семенных оболочек. Частицы округлой формы и зашлифованы. Частицы мелкодробленого зерна пшеницы, освобожденные полностью от зародыша и частично от плодовых и семенных оболочек. Частицы крупы зашлифованы |

Крупа пшеничная всех видов и номеров должна соответствовать требованиям, указанным в табл.7.

Таблица 7

Крупа пшеничная всех видов и номеров

Примечания:

1. Размер отдельных частиц металломагнитной примеси в наибольшем линейном измерении не должен превышать 0,3 мм, а масса отдельных ее частиц должна быть не более 0,4 мг.

2. Остаточное количество пестицидов в пшеничной крупе не должно превышать максимально допустимого уровня, утвержденного Минздравом СССР.

Характеристика пшеничной крупы по крупности должна соответствовать указанной в табл. 8.

Таблица 8

Характеристика пшеничной крупы по крупности

К примесям в пшеничной крупе всех видов и номеров относятся указанные в табл. 9.

Таблица 9

Примеси в пшеничной крупе

|

Наименование примеси |

Характеристика |

|

|

Сорная примесь: Минеральная примесь Органическая примесь Вредная примесь Сорные семена Испорченные ядра |

Песок, руда, галька, частицы земли, наждака и шлака. Частицы цветковых пленок, стеблей, колоса, оболочки сорняков, мертвые вредители хлебных запасов (жуки) Головня, спорынья, горчак ползучий, вязель разноцветный, термопсис ланцетный (мышатник). Семена всех дикорастущих и культурных растений. Обработанные зерна ржи и ячменя сверх 3%. Необработанные зерна пшеницы - не закругленные, не зашлифованные, с наличием части зародыша Семена куколя. Загнившие, заплесневевшие, обуглившиеся и все остальные зерна с явно измененным (испорченным)цветом эндосперма. Проход через сито из проволочной сетки N 063 по ГОСТ 14-4-1063-80 |

1.6 Упаковка и хранение готовой продукции

К факторам сохраняющим качество продовольственных товаров, относятся тара и упаковочные материалы, условия и сроки транспортирования, хранения и реализации. Правильная упаковка предохраняет товары от механических повреждений, загрязнения и других воздействий окружающей среды, а также существенно влияет на сохранение качества при транспортировке, хранении и реализации товаров. Внедрение прогрессивных видов тары и упаковки, организация хранения товаров в местах производства, использование новых способов транспортировки и хранения способствуют наиболее полному сохранению качества продовольственных товаров.

Хранение - это один из этапов товародвижения от производителя до потребителя, цель которого - обеспечение стабильности исходных свойств продукта или их изменение с минимальными потерями. При хранении проявляется одно из важнейших свойств товаров - сохраняемость, благодаря которому возможно доведение товаров до изготовителя до потребителя независимо от их местонахождения, если сроки хранения превышают сроки перевозки. Режим хранения - это совокупность условий, при которых товар сохраняет свое качество.

Муку и крупу упаковывают в новые или бывшие в употреблении тканевые продуктовые мешки по ГОСТ 30090 и другой нормативно-технической документации, обеспечивающие сохранность продукции.

Мешки должны быть не ниже: III категории - для пшеничной крупы лучшего сорта (Полтавской и "Артек").

Продукты переработки зерна хранят в сухих, хорошо вентилируемых, не зараженных вредителями хлебных запасов, складах с соблюдением санитарных правил, утвержденных в установленном порядке. При хранении крупы свыше сроков, проводят дегустацию сваренной из крупы каши и определяют возможность дальнейшего ее хранения.

1.7 Виды отходов и побочных продуктов, полученных при производстве пшеничной крупы, и их использование

Побочные продукты и отходы крупяного производства используют как для производства комбикормов на комбикормовых заводах, так и для приготовления кормовых смесей непосредственно на крупяных заводах. Для приготовления рассыпных кормовых смесей используют лузгу, мучку, отходы первой и второй категории, дробленку кормовую, мелкое зерно, а также в зависимости от рецепта кормовой смеси -- соль и мел. Лузгу, зерновые отходы и мелкое зерно измельчают в вальцовом станке или дробилке. Полученные компоненты смеси пропускают через магнитные колонки для выделения металломагнитной примеси, дозируют объемными или весовыми дозаторами, а затем смешивают в смесителе для получения гомогенной смеси. Чтобы не допустить самосортирования полученной кормовой смеси, в отдельных случаях ее гранулируют на прессах ДГ. Для этого в смесь различных побочных продуктов и отходов крупяного производства вводят связующие вещества и другие компоненты.

2. Графическая часть

2.1 Технологическая схема подготовительного отделения при производстве пшеничной крупы

Схема подготовки пшеницы к переработке в крупу 1 - автоматические весы; 2 - воздушно - ситовой сепаратор; 3 - магнитный сепаратор; 4 - камнеотделительная машина; 5 - куклеотборочная машина 6 - овсюгоотборочная машина; 7 - увлажнительная машина 8 - бункера для отволаживания; 9 - обоечная машина; 10 - аспиратор; 11 - бурат.

Рисунок 1 технологическая схема подготовительного отделения при производстве пшеничной крупы

Зерно пшеницы очищают от примесей путем трехкратного пропуска через воздушно - ситовые сепараторы. Для лучшего выделения мелких примесей зерно на первом сепараторе делят на две фракции. Крупная фракция направляется на второй сепаратор, а мелкая фракция - на третий сепаратор. (Рисунок1.)

Мелкое зерно выделяется проходом сит с отверстиями размером 1.7 х 20 мм. Оставшееся зерно очищают от минеральных примесей в камнеотделительных машинах, и от длинных и коротких примесей - в триерах.

После выделения примесей зерно подвергают гидротермической обработке. Она заключается в увлажнении зерна теплой водой до влажности в 14,5 - 15% с последующим отволаживанием в течении 0,5…2 ч. После ГТО зерно подвергают двукратному шелушению в обоечных машинах. Окружная скорость бичей обоечных машин на первой и второй системах соответственно равна 16 и 14 м/с, уклон бичей 10 и 8%. В продуктах шелушения не должно содержаться более 15 % дробленых зерен. На второй системе шелушения допускается применение шелушильно - шлифовальной машины А1-ЗШН-3.

2.2 Технологическая схема шелушильного отделения при производстве пшеничной крупы

Схема переработки пшеницы в пшеничную крупу 1 - магнитная колонка; 2 - шелушильно - шлефовальная машина А1-ЗШН-3; 3 - аспиратор; 4 - вальцовый станок; 5 - рассев; 6 - бурат; 7 - крупосортировка.

Подготовленное зерно перерабатывают в крупу трехкратным шлифованием и трехкратным полированием в машинах типа ЗШН. После третьей шлифовальной системы продукты шелушения сортируют в рассеве на четыре фракции, из которых самую крупную, получаемую сходом с сита с отверстиями диаметром 3,8 мм, направляют в вальцовый станок для дополнительного измельчения. Две другие фракции, представляющие собой частицы зерна разных размеров: крупные - проход этого сита и сход сита №063 раздельно направляют на три системы полирования крупной и на три системы полирования мелкой фракций.

Время обработки продукта в каждой системе шлифования и полирования составляет 15-30 с. Крупность зернистого материала от первой системы шлифования до последней системы полирования постепенно уменьшается. Крупную фракцию дробят в вальцовом станке, вальцы которого имеют взаимно перпендикулярную нарезку: быстровращающийся валец - кольцевую, медленно вращающийся валец - продольную нарезку. Продукты дробления после однократного шлифования в шлифовальных машинах, возвращаются в рассев, сортирующий продукты после третьего шлифования. После раздельного полирования крупной и мелкой фракций дробленого ядра, всю полученную крупу подвергают сортированию по крупности. Полученную крупу провеивают в воздушных сепараторах и после магнитного контроля направляют в упаковочное отделение.

Контроль мучки проводят в рассевах на ситах № 063, проход которых направляют в закром для мучки, а сход сит - на вторую систему полирования мелкой фракции.

3. Расчетная часть

3.1 Подбор и определение потребного количества оборудования для подготовительного отделения крупяного завода

Расчетная емкость буккеров для неочищенного зерна или для проведения отволаживания зерна (суммарный объем) определяют с учетом производительности крупяного завода, длительности пребывания зерна в бункере, натуры зерна и коэффициент заполнения бункеров.

Расчет проводится по формуле (1):

где Q- производительность завода, т/сутки;

?? - время в течении которого завод может работать на зерне, находящегося в закромах, ч;

Натура зерна,

К- коэффициент заполнения бункеров продуктом.

Выбрав общую высоту бункеров h (м) по формуле (2), определяют площадь их поперечного сечения в:

Число бункеров определяем по формуле (3):

Фактическая строительная емкость бункеров () в определяется по формуле (4):

Подбор и расчет технологических машин зерноочистельного отделения.

Расчетная производительность зерноочистительного отделения определяется по формуле (5):

где Q-производительность крупозавода, т/сутки;

k-коэффициент, учитывающий превышение производительности машин зерноочистительного отделения по сравнению с шелушильным, К=1,15.

1,15·110= 126,5 т/сутки.

Проводим выбор марки машин и их количества по формуле (6):

где n- количество машин,

Паспортная производительность машины т/сутки.

Проверку правильности подбора технологического оборудования проводят согласно коэффициенту его использовании, который рассчитывается по формуле (7):

Подбор технологического оборудования проведем правильно, если коэффициент использования технологического оборудования??1,3

Cепаратор ЗСМ-10 и ЗСП-10, производительностью 240 т/сутки

Выбранный сепаратор ЗСМ-10 и ЗСП-10 не будет перегружен зерновым потоком.

Триеры - куклеотборники УТК - 6

Триеры - овсюгоотборники ЗТО-10

Камнеотборочная машина А1-БКМ, производительностью 360т/сутки.

Выбранная машина камнеотборочникА1-БКМ не будет перегружена зерновым потоком.

Вибропневматические камнеотборники для отходов А1-БКР

Принимаем 3 машины данного типа.

Аспираторы А1-БДА, производительностью 120 т/сутки

Выбранный аспиратор не будет перегружен зерновым потоком.

Подбор 2 обоечных машин со стальными цилиндрами ЗОМ - 5 производительностью 120т/сутки

Принимаем 2 обоечные машины с абразивным цилиндром ЗНМ - 5 производительностью 100 т/сутки

Принимаем 4 шелушительных машин ЗШМ производительностью 36 т/сутки

Подбор автоматических весов.

Марку автоматических весов подбирают, используя формулу (8) для определения емкости весового бункера:

где - допускаемое количество взвешиваний в минуту.

Марка автоматических весов, соответствующая требованиям- Д-50.

Исходя из производительности каждого потока, определяется коэффициент использования выбранных марок технологических машин с учетом их суточной производительности.

3.2 Расчет оборудования шелушильного отделения

3.2.1 Подбор и расчет вальцедековых станков и других шелушителей

Общая длина волков вальцовых станков определяется по формуле(9):

где L-длина вальцового станка;

Q-производительность шелушильного отделения крупозавода;

Определяем длину валков, приходящихся на одну систему по формуле (10):

100 см (10)

Определяем количество вальцовых станков по формуле (11):

На каждой системе устанавливаем по 2 станка 2ДШС-3

3.3 Расчет просеивающей поверхности и просеивающих машин

Общую просеивающую поверхность всех машин используемых в технологическом процессе производства крупы определяют по формуле (12):

где q-нагрузка, на 1 просеивающей поверхности в сутки

Для контроля зерновых отходов - 5%

Сортирование и контроль круп - 30%

Сортирование продукции после шлифования - 55%

Контроль лузги - 10%

Рассчитываем просеивающую поверхность по операциям технологического процесса крупозавода:

Для контроля зерновых отходов = 5,5

Сортирование продукции после шлифования = 60,5

Сортирование и контроль круп = 33

Контроль лузги = 11

3.4 Подбор магнитных сепараторов

Определяем количество магнитных сепараторов У1-БММ, используя

их паспортную производительность по формуле (13):

где - производительность магнитного аппарата, т/сутки

Аспиратор машина замкнутого цикла А1-БДА

Список используемых источников

1. Егоров Г.А.; Гинзбург М.Е. Практикум по технологии мукомольного, крупяного и комбикормового производства. М.: Колос, 2009 г.

2.Соколов А.Л., Журавлев В.Ф. Технологическое оборудование предприятия по хранению и переработки зерна. М.: Колос, 2006 г.

3. Личко Н.М. Технология переработки продукции растениеводства. М.: Колос, 2010 г.

4.Правила организации и веление технологического процесса на крупяных предприятиях. М., 1981.

5. Технология переработки продукции растениеводства / Под ред. Н.М Личко. М.: Колос, 2000.

6. Гринберг Е.Н. Производство крупы. М.: Агропромиздат, 1982.

Размещено на Allbest.ru

Подобные документы

Свойства, анатомическое строение зерна пшеницы. Характеристика сырья и готового продукта. Применение отходов на производство комбикорма животным. Подбор основного и вспомогательного технологического оборудования. Изготовление пшеничной обойной муки.

дипломная работа , добавлен 18.01.2015

Технико-экономическое обоснование разрабатываемого завода, цеха и участка по переработке продукции растениеводства. Изучение технологического процесса и организации переработки гречневой крупы. Расчет площадей и этажности завода, количества оборудования.

курсовая работа , добавлен 19.11.2014

Исследование ассортимента гречневой крупы. Общая классификация процессов и аппаратов пищевых и химических производств. Технология производства и выработки гречневой крупы. Характеристика оборудования на примере комплексного цеха по переработке гречихи.

курсовая работа , добавлен 17.11.2014

Первичная переработка зерна для получения муки и крупы, очистка зерна от примесей. Использование и рациональная расстановка технологического оборудования для очистки. Машинно-аппаратная схема первичной переработки зерна. Виды зерноочистительных машин.

статья , добавлен 22.08.2013

Оборудование, с помощью которого вырабатываются хлебобулочных изделий из пшеничной муки. Технохимический контроль изделий на производстве, основные санитарно-гигиенические нормы. Расчет производственных рецептур и ассортимента хлебобулочных изделий.

курсовая работа , добавлен 28.11.2014

Сырье для производства хлеба. Требования к муке, стадии технологического процесса. Характеристика комплексов оборудования для производства одного из массовых видов хлеба - подового хлеба из пшеничной муки. Расчет основных параметров мукопросеивателя.

курсовая работа , добавлен 09.06.2015

Характеристика сырья, используемого для производства ржаного хлеба. Расчет и подбор оборудования. Характеристика готовых изделий. Выбор, расчет печей. Хлебохранилище, экспедиция. Расчет оборудования тесторазделочного отделения. Эффективность производства.

курсовая работа , добавлен 08.05.2015

Источники снабжения предприятия сырьем и товарами. Разработка производственной программы птицегольевого цеха. Разработка технологических схем производства полуфабрикатов. Подбор технологического оборудования. Расчет площади основного производства.

курсовая работа , добавлен 30.05.2012

Проект мукомольного предприятия производительностью 200 т/сут по производству хлебопекарной муки с общим выходом 75% в зернопроизводящем регионе РК. Анализ данных для проектирования, качественной характеристики зерна и обоснования размещения предприятия.

дипломная работа , добавлен 04.06.2009

Принципы и закономерности технической эксплуатации оборудования автотранспортного предприятия, определение потребности в нем. Механизация производственных процессов. Классификация технологического оборудования и требования, предъявляемые к нему.

Лекция 17: Производство крупы

План

1.Пищевая ценность: виды круп.

2.Технология переработки зерна в крупу.

3.Показатели качества крупы

1. Второй по значимости продукт питания (после муки), вырабатываемый из зерна злаковых культур, а также гречихи и гороха,- крупы. Физиологические нормы питания человека, разработанные в нашей стране, предусматривают введение в рацион питания людей различных круп, в среднем на душу населения 9-13 кг в год, т. е. примерно 24-35 г в день. Среди них предпочтение отдается крупам из гречихи, риса и бобовых. Преимущество этих круп объясняется повышенной биологической ценностью их белков.

Все крупы богаты крахмалом. Они являются и высококалорийными продуктами. Особенно необходимы крупы в рационе питания детей и больных при многих заболеваниях.

2 .Переработка зерна в крупы ведется на специальных крупяных заводах или в крупяных цехах и других предприятиях (мелькомбинатах, пищевых комбинатах и т. д.). Предприятия малой мощности (до нескольких тонн в сутки) называются крупорушками, так как в основу приготовления крупы положен процесс обрушивания зерна, т. е. отделения от него цветковых пленок. Вырабатывают следующие виды и сорта круп:

из гречихи - ядрица, первого и второго сортов, продел;

из риса - рис шлифованный и полированный (высший, первый и второй сорта), рис дробленый (получается как побочный продукт в результате раскалывания зерен риса при обработке);

из гороха - горох лущеный, полированный (целый и колотый);

из проса - пшено шлифованное (высший, первый и второй сорта);

из овса - крупа недробленая, крупа плющеная (высший и первый сорта), хлопья и толокно;

из ячменя - крупа перловая (шлифованная) пяти номеров, крупа ячневая трех номеров (дробленая);

из твердой пшеницы - крупа «Полтавская» и крупа «Артек»;

из кукурузы - крупа шлифованная пяти номеров, крупа для хлопьев (крупная) и кукурузных палочек (мелкая).

Кроме того, как уже отмечалось, при помолах пшеницы вырабатывают манную крупу из мягкой пшеницы (марка М), смеси мягкой (80 %) и твердой (20 %) пшениц (марка МТ), а также из одной твердой пшеницы (марка Т).

Качество крупы зависит не только от химического состава и физических свойств зерна. Существенное значение имеют степень очистки зерна от примесей и способы обработки очищенного зерна. Крупа - готовый продукт, который подвергается только кулинарной обработке, и поэтому присутствие в ней каких-либо примесей резко отражается на качестве пищи. Не меньшее влияние на пищевую ценность и внешний вид оказывает и организация технологического процесса.

Способы выработки круп и схемы технологического процесса. Способы выработки круп основываются на следующей технологии: очистка партии зерна от примесей - сортирование очищенного зерна по крупности - шелушение - отделение ядра от пленок - обработка ядра в различных вариантах, в зависимости от рода зерна и сорта получаемой крупы (шлифование, полирование, дробление или плющение) - сортирование готовой продукции.

3. Качество круп и методы его определения нормированы стандартами. К обязательным показателям при оценке круп относятся сенсорные (цвет, запах и вкус).

В крупах не должно быть вредителей. Влажность разных круп должна быть в пределах 12-15,5 %. Строго нормируется содержание различных примесей, особенно вредных, испорченного и битого ядра, мучели, металлопримесей и необрушенных (нашелушенных) зерен. От содержания их зависят сорт крупы и соответствие ее требованиям государственного нормирования.

Определяют также кулинарные достоинства крупы. В эту оценку входят цвет, вкус и структура сваренной каши, продолжительность ее варки и коэффициент разваримости, под которым понимают отношение объема каши (в мл) к объему крупы (в мл), взятой для варки. В зависимости от сортовых особенностей сырья, способов его обработки и ассортимента круп коэффициент разваримости их различный и колеблется обычно в следующих пределах: пшена - от 4 до 5,2; круп из гречихи - от 3,2 до 4; риса - от 4,3 до 5,2; перловых круп - от 5,5 до 6,6; овсяных - от 3,3 до 4,1.

Крупы надо хранить в чистой, плотной и незараженной таре (мешках). При отправке зерна на крупорушку сразу же подготавливают и тару. Крупы фасуют и в мелкую тару (бумажные мешки). При хранении крупы нужно защищать ее от увлажнения и вредителей хлебных запасов. Ее можно хранить в одном складе с мукой.

Литература:

1.Манжесов В.И., Попов И.А., Щедрин Д.С. Технология хранения растениеводческой продукции: учебное пособие. - Воронеж: ФГОУ ВПО ВГАУ, 2009. - 249 с.

Крупы относятся к товарам первой необходимости, и с каждый год характеризуется ростом спроса на эти продукты. Если открыть бизнес на производстве и фасовке круп, то найти сейчас нишу в реализации своей продукции будет несложно. Предпринимательство по переработке и фасовке этого сыпучего товара обычно начинают с трёх видов крупяных культур. Если ограничиться в ассортименте меньшим количеством видов товара, то можно в годы неурожая на выбранную культуру потерпеть существенные убытки. Потом, при наращивании масштабов бизнеса и решившись открыть завод по производству круп в России, предприниматели включают в ассортимент своей продукции всё новые сорта культур. Это позволяет получать большую и более стабильную прибыль.

Наша оценка бизнеса:

Стартовые инвестиции — 2 000 000 рублей.

Насыщенность рынка — средняя.

Сложность открытия бизнеса — 5/10.

Технологические особенности производства круп

Технология производства крупы не очень сложна, но эти продуктовые изделия у каждого производителя могут сильно отличаться как своим видом, так и качеством. Даже на магазинной полке одна и та же крупа, полученная на разных предприятиях, отличается и внешним видом, и ценой. Такое отличие особо заметно благодаря прозрачной упаковке для сыпучего товара.

Технологический процесс производства круп делится на несколько действий:

- получение крупы;

- подготовительные операции до переработки;

- переработка;

- дробление и шлифовка.

При готовности сырья к переработке происходит его очистка от примесей различного состава. От круп отделяют семена сорняков, дефектные семена самой крупяной культуры.

В процессе переработки культуры её зёрна проходят гидротермическую обработку, во время которой на несколько минут они пропариваются, а потом сразу же высушиваются до 13 % влажности. В это время в покрытиях каждого зёрна происходит разрушение клеющего состава, а во внешних оболочках происходит частичная клейстеризация вещества по крахмальному типу. В это время при производстве овсяной крупы в ней исчезает горечь, а цветковые плёнки при производстве гречневой крупы становятся мягкими, что позволяет ядрам набрать больший прочностной уровень. После этого процесс шелушения зёрен становится более лёгким и крупяные зёрна на выходе в основном получаются цельными, не дроблёными. Заключительный этап – шелушение, шлифовка и сортировка готового продукта.

После гидротермической обработки в производстве перловой крупы при приготовлении из неё каш будет затрачено намного меньше времени. Во время шелушения зерна происходит снятие с него грубого покрова или оболочки. При этом значительно уменьшается масса неусвояемых составляющих веществ в виде пентозана и клетчатки. При производстве пшеничной крупы дробление зерна способствует уменьшению времени на кухонную готовку каши или других блюд.

Если рассматривать технологические схемы производства круп, то в каждой технологии выработки продукта используется несколько вариантов в зависимости от машин, которые используются в процессе. Несколько вариантов и их сочетание применяются при шелушении и шлифовке зерна. Например, при производстве рисовой крупы цикл обработки сырья может быть существенно сокращён за счёт использования машин А1-ЗРД для шелушения зерна и аппаратов А1-БШМ-2,5 для его шлифовки.

Существующие ранее технологии обработки сырья основывались на механическом воздействии, происходящем по следующей схеме:

- очистка требуемого количества сырья от примесей;

- сортировка полученного зерна по размеру;

- шелушение зерна;

- отделения зерновых ядер от плёночных оболочек;

- сортирование продукта в стадии полной готовности.

Такие схемы и сейчас работают на отдельных крупных предприятиях, но в их технологические процессы уже добавляются отдельные дополнительные приёмы и процедуры. Самый краткий вариант получения готового товара – обработка зерна в крупорушке. Но теперь в процесс очистки уже добавляются такие устройства, как триеры, аспираторы, сепарирующие агрегаты и механизмы камнеотборки. Очень важно перед шелушением зерна произвести его тщательную сортировку, так как зерна одного размера лучше очищаются от своих внешних оболочек.

Технологическая схема производства крупы из гречки с помощью крупорушки

Для шелушения чаще всего используются такие аппараты, как обоечные машины, основанные на многократных ударах по поверхности зерна. Если процесс происходит на вальцевальной машине, то оболочка отделяется за счёт трения и сжатия зёрен между двумя поверхностями. А когда одна из этих поверхностей начинает периодически перемещаться, то начинается раскалывание оболочек.

Деформация сдвига используется и в специальных шелушащих машинах, оснащённых валиками из резины. Кроме перечисленных способов шелушения применяются ещё шелушители вертикальной планировки, где также используется приём трения зёрен друг о друга.

А вот выбор типа применяемых для шелушения машин диктуется техническим оснащением цеха по производству круп, его производительностью. Приходится ещё принимать в учёт и свойства используемого зерна, как физические, так и саму анатомию зерновки. В итоге получается, что применение обоечных машин ограничено производством ячневой крупы и овсяной. А вот для производства манной крупы, крупы из проса и гречки больше подходят станки вальцедекового действия.

И всё же получается, что после прохождения через крупорушки, некоторые части зерна остаются недостаточно обработаны, на них наблюдаются остатки различных поверхностных плёнок. Удаление этих покрытий происходит уже шлифованием зерна, при котором ещё происходит удаление зерновых зародышей, плодовых и семенных покрытий. После такой обработки приготовление блюд из продукта становится очень технологичным и простым. Красивый внешний вид, товарную фракцию зерну придаёт полировка на голлендрах и на поставах. Процессы полировки и шлифовки также происходят за счёт трения зёрен о перемещающиеся плоскости оборудования специального назначения. Это касается и производства кукурузной крупы. Чем лучше внешний вид крупы, тем чаще на неё обращают внимание покупатели в магазине, тем выше спрос и короче оборот средств предпринимателя.

Сортировка зёрен различных культур на фракции выполняется для того, чтобы выделить отдельные группы и присвоить им фракционные номера. Линии производства крупы обычно перловую крупу и кукурузную сортируют на пять номеров, а вот ячменная может сортироваться лишь на три номера.

Сортировка зёрен различных культур на фракции выполняется для того, чтобы выделить отдельные группы и присвоить им фракционные номера. Линии производства крупы обычно перловую крупу и кукурузную сортируют на пять номеров, а вот ячменная может сортироваться лишь на три номера.

При механической обработке зерна отдельные ядра не сдерживают нагрузку и раскалываются на несколько частей. Такой эффект вынуждает производителя делить свою продукцию на сорта, которые включают и низкокачественные продукты. Например, крупу из гречки делят на ту, где все зёрна остаются целыми. Это – ядрица. А вот если ядра рассыпаются, дробятся, то уже получается дроблёная крупа – продел. Каша из такой крупы имеет худший товарный вид, иногда в народе её называют «размазнёй». Ещё большую разницу имеют целые и дроблёные сорта рисовой крупы.

При переработке круп образуются и нестандартные зёрна в виде сечки и муки. Это уже отходы производства, которые используются как фураж или для других, технических целей. Вся работа предприятия, его эффективность как раз и оценивается по процентному выходу отходов из переработанного крупяного сырья.

Промышленность крупяной отрасли шагает вперёд вместе с техническим прогрессом человечества, в ней с каждым годом используется всё больше новых технологий и технических приёмов переработки сырья. Это позволяет получить более широкий ассортимент товаров, отличающихся по вкусу и питательности. Наряду с механической обработкой круп используются и такие методы, как обработка водой и паром. Входит в технологию и проварка круп под высоким давлением, что способствует увеличению прочности зерновых ядер при уменьшении прочности их оболочек. При этом происходит значительный рост выхода продукции высших сортов, а сама дальнейшая процедура приготовления каш потребителем на кухне значительно сокращается.

Применяется и способ обработки круп в сиропе с последующим плющением и обжариванием, при котором пищевая ценность продукта значительно увеличивается. Получившиеся хлопья крупяного состава можно без всякой дополнительной обработки употребляться в пищу как в виде киселей, так и с молоком. Возможно употребление этих продуктов и в сухом виде.

Последние достижения технологии крупяной промышленности – обработка давлением как новый этап производства. При этом зёрна круп взрываются изнутри, увеличиваясь в размерах примерно в шесть раз. Больше подвержены такому вспучиванию рис, пшеница и ещё некоторые культуры. Из таких круп вырабатываются уже готовые пищевые концентраты высокого качества.

Фасовка круп

Фасовочный автомат

Большим спросом в настоящее время пользуется оборудование для фасовки круп. С появлением в продаже крупяных товаров быстрой готовки очень большую популярность приобрели помещаемые в плотную коробку из картона пакеты для фасовки крупы по 250 граммов. Этот вид упаковки замечательно хранит крупу, изменения влажности окружающего воздуха не влияют на её свойства и длительность хранения. Ведь эти пакетики герметичны. На них очень удобно печатать логотипы компаний-производителей товара, любую нужную покупателю информацию о качестве продукта и сроках его годности. Оригинальный дизайн такой упаковки делает товар конкурентоспособным на рынке продуктов. Виды упаковки круп зависят от оборудования, на котором выполняется фасовка материала. Но их объединяет общее свойства – в упаковке стандартного типа продукция должна хорошо храниться и иметь привлекательный для покупателя внешний вид.

Даже нельзя и представить на современном продуктовом рынке продажу круп без упаковок, хотя не очень давно именно так они и продавались. В настоящее время для целей упаковки и фасовки крупяных товаров выпускается различное упаковочно-фасовочное оборудование. Станки для фасовки крупы выполняют расфасовку товара в красивые, удобные упаковки. Эти упаковки строго регламентируются ГОСТами РФ, а особенности их позволяют вести учёт движения товара на продуктовом рынке России. Автоматы для упаковки круп выполняют фасовку товара на высоком технологическом уровне. Разработаны специальные системы управления, которые способны осуществлять диагностические действия по отношению к оборудованию для упаковки крупы, проверять его точность и безупречность в работе.

При фасовке круп используется техника, гарантирующая высокую точность дозирования.

Пленка для фасовки круп позволяет производить термосваривание пакетов на аппарате-заклейщике. Буквально незаменимым помощником в упаковочном деле является фасовочный аппарат для сыпучих продуктовых материалов. Без такого оборудования в настоящее время даже трудно представить процесс фасовки и упаковки того количества крупяных изделий, которое поступает на современный рынок продуктов. Оно с успехом заменило человеческие руки и старые материалы в упаковке для крупы, облегчило условия труда обслуживающему персоналу предприятия.

Только один рабочий нужен для того, чтобы управлять современной линией фасовки крупы. Он лишь программирует работу станков-автоматов и следит за их работой. Также оператор регулирует скорость заполнения упаковок, задаёт их общее количество. В случае поломок он первым обнаружит отклонения в системе работы станка и своевременно сделает заявку на отладку и регулирование оборудования.

Средняя стоимость оборудования для переработки и фасовки круп составляет около 2 000 000 рублей. Цех, оборудованный для суточного производства в 3 000 кг упакованных круп, даёт прибыль около 60 000 рублей в месяц. При рентабельности в 6% срок окупаемости первичных затрат составляет около 2,5 лет.

Компании-поставщики оборудования для фасовки и упаковки круп берут на себя обязательства по гарантийному обслуживанию своих аппаратов, ремонт обязуются выполнять в самые короткие сроки, чтобы предприятие не терпело в связи с этим никаких серьёзных убытков.