Le yaourt est un produit laitier fermenté obtenu à partir de lait par fermentation avec des cultures spéciales.

Les propriétés bénéfiques du yaourt sont connues depuis longtemps. En 1910, I.I. Mechnikov a été le premier à avancer l'idée que pour prolonger la vie, une personne doit manger des produits laitiers fermentés, qui réduisent les processus de putréfaction dans les intestins. La base de tous les produits laitiers fermentés est le lait. Il peut être « transformé » en kéfir, en lait fermenté cuit au four ou en yaourt – tout dépend du levain utilisé par le fabricant.

Dans le cas du yaourt, le levain est le bacille bulgare et le streptocoque thermophilus. Lorsque ces cultures sont ajoutées au lait pasteurisé, les substances complexes se décomposent en substances plus simples, qui sont plus rapidement et plus facilement absorbées par l'organisme. C'est l'avantage des yaourts par rapport au lait. De petites guerres se produisent constamment dans notre corps. L'acide lactique et les micro-organismes putréfactifs ne peuvent pas se tolérer. Les cultures de yaourt contiennent de l'acide lactique, qui se forme lors de la dégradation du sucre du lait. Il inhibe les processus de décomposition dans le tractus gastro-intestinal. Et si le yaourt contient des bifidobactéries, la microflore intestinale normale est restaurée en parallèle. Les produits laitiers fermentés contenant des bifidobactéries sont inclus dans l'alimentation des astronautes.

La formule pour produire du yaourt aujourd’hui est simple :

Lait + épaississant + confiture de fruits + (pour les yaourts de longue conservation) traitement thermique = produit sain avec vitamines A, B1, B2, PP, C

En fonction de la technologie de production et de la présence de cultures de yaourt vivantes, tous les yaourts peuvent être divisés en deux groupes.

Les "yaourts vivants" ont un effet cicatrisant grâce au contenu de cultures de yaourt bénéfiques - bacille bulgare et streptocoque thermophile. Conservé uniquement au réfrigérateur, la durée de conservation maximale est de 1 mois.

Les yaourts thermisés sont des yaourts qui ont subi un traitement thermique particulier. Ils peuvent être conservés jusqu’à un an à température ambiante. Ils n'ont pas d'effet médicinal, mais sont des produits à haute valeur nutritionnelle contenant des vitamines et des micro-éléments.

Schéma technologique pour la production de yaourt thermisé

avec garnitures aux fruits et baies.

1. Normalisation du lait en matière grasse (1,5 – 8)%.

2. Chauffer à (35 – 60) C.

3. Normalisation de la fraction massique des substances sèches. Ajout de stabilisant et de sucre.

Le pourcentage du volume total du mélange est calculé en fonction du stabilisant utilisé et de la technologie.

4. Filtrage du mélange.

5. Homogénéisation.

Il est produit à l'aide d'un appareil à pulsation rotatif ou d'un homogénéisateur à piston.

6. Pasteurisation avec vieillissement.

7. Refroidissement à (38 – 42) C.

8. Ajout du démarreur.

9. Fermentation (fermentation).

10. Ajout de fruits et de baies (10 – 12)%.

11. Refroidissement.

Produit dans une usine de démarrage RAM.

12. Traitement thermique (65 – 80) C. (Thermisation).

Produit dans une usine de démarrage RAM.

13. Conditionnement du produit à chaud.

14. Refroidissement.

15. Conservation à 5 C.

Le lait est fourni dans des tanks de 10 tonnes (5 tanks au total) de la teneur en matière grasse requise. Les prélèvements sont effectués dans un laboratoire chimique et microbiologique. Après les tests, le lait entre dans la trémie du mélangeur, où il est mélangé avec du sucre, du stabilisant et d'autres composants calculés selon la recette. Le mélange obtenu est envoyé pour déterminer les paramètres physico-chimiques et microbiologiques, la base est introduite dans un pasteurisateur tubulaire (unité UHT) Т=85-87˚С τ=15 min (Т=92±2 С τ=2-8 min) et à un homogénéisateur (productivité 13 t/h). Ensuite, la base entre dans des cuves de fermentation (20 tonnes), le levain est ajouté et laissé jusqu'à ce que l'acidité requise soit atteinte (pH 4,5-4,6) (un levain spécial à introduction directe est utilisé - culture de yaourt). L'ensemble du processus de fermentation dure 4 à 6 heures ; une fois atteinte l'acidité requise, la base est refroidie dans un refroidisseur et envoyée à un thermobloc, où elle est mélangée au flux avec de la confiture et soumise à une thermisation (T = 85C). Le yaourt est envoyé à la machine de conditionnement Hassia, où il est conditionné dans des pots en polystyrène pesant 0,125 g. La durée de conservation du yaourt peut aller jusqu'à 1 mois.

Les yaourts thermisés sont disponibles en 5 types, 2 saveurs. Sortie du yaourt

120 t/cm.

Protection, préservation et prolongation de la vie humaine

L'industrie laitière comprend un grand nombre d'industries individuelles : production de lait entier, fabrication de beurre, fabrication de fromage, production de produits laitiers concentrés et secs en conserve, crème glacée, production de produits alimentaires pour bébés, substituts du lait entier, etc. ses propres caractéristiques, mais elles sont toutes associées à un degré ou à un autre à la transformation du lait.

La transformation industrielle du lait est un complexe assez complexe de processus chimiques, physico-chimiques, microbiologiques, biochimiques, biotechniques, thermophysiques et autres processus technologiques interconnectés, qui diffèrent selon la production du produit dont nous parlons.

Par exemple, dans la production de lait de consommation et de produits laitiers fermentés, tous les composants du lait sont utilisés. Dans la production de crème sure, de crème, de fromage au lait fermenté, de beurre et de fromage à pâte dure, des composants individuels du lait sont transformés. La production de lait en conserve est directement liée à la conservation de tous les solides du lait une fois que l’humidité en a été extraite.

Le yaourt est un produit laitier fermenté produit à base de lait pasteurisé, normalisé par fraction massique de matières grasses et de matières solides, avec ou sans ajout de sucre, d'arômes, de charges de fruits et de baies, d'épaississants, de stabilisant, de protéines végétales et d'autres ingrédients. En apparence, le yaourt est une masse crémeuse homogène avec un caillot brisé ou non perturbé (selon la méthode de production), et pour les produits à base de fruits et de baies - avec l'ajout de morceaux de baies et de fruits. La couleur du yaourt ordinaire est laiteuse, mais pour les yaourts fourrés, elle est déterminée par les sirops qui y sont ajoutés.

Il existe deux méthodes principales pour produire du yaourt : en cuve et thermostatique. Dans le même temps, les yaourts aux fruits et aux baies sont produits uniquement par méthode thermostatique. Le processus technologique de production de yaourt selon la méthode en cuve comprend plusieurs opérations de base : réception et préparation des matières premières, normalisation du lait pour les matières grasses et solides, nettoyage, homogénéisation du mélange, pasteurisation, refroidissement, fermentation, ajout de charges et de colorants, fermentation, mélange, refroidissement, mise en bouteille, conditionnement, marquage.

Les principales matières premières utilisées pour produire le yaourt doivent être de très haute qualité. Il doit contenir un minimum d'impuretés étrangères et de bactéries susceptibles de gêner le développement des bactéries du yaourt. C’est pour cette raison que les exigences concernant les matières premières utilisées sont très élevées. Les fabricants doivent passer beaucoup de temps à rechercher des fournisseurs fiables et à effectuer des contrôles approfondis sur chaque nouveau lot de matières premières avant de les utiliser pour fabriquer leurs produits. Le lait cru, sélectionné pour sa qualité, passe d'abord par plusieurs étapes technologiques de transformation. Elle est normalisée par la fraction massique de matière grasse ou sèche.

Premièrement, la matière sèche qu'il contient est normalisée. Le moyen le plus courant de normaliser la composition des substances sèches consiste à évaporer le lait pasteurisé et homogénéisé à une température de 55 à 60 degrés Celsius. Dans ce cas, de 10 à 20 % de liquide (du volume total de lait) est retiré de la matière première. De plus, pour normaliser la teneur en matière sèche, du lait écrémé en poudre (environ 3 % du poids par volume total) peut être ajouté au lait, qui est réduit conformément à la documentation réglementaire acceptée, ou au lait concentré.

Selon le type de yaourt produit, sa teneur en matières grasses peut varier. Selon ce paramètre, le lait, utilisé pour fabriquer du yaourt, est normalisé dans la plage de 0,1 à 3,5 %. Dans le même temps, plus la teneur en matières grasses de la matière première est faible, plus il sera difficile de transformer le yaourt en grains. C’est pour cette raison que les fabricants tentent d’augmenter la teneur en matières solides lorsqu’ils préparent du yaourt faible en gras. Le lait est normalisé pour les matières grasses de deux manières : en ajoutant du lait entier ou de la crème au lait écrémé, et également en flux, à l'aide d'un séparateur-normalisateur.

Une attention particulière est portée à la teneur en air du lait. Pour que le produit fini ait une durée de conservation plus longue, soit plus visqueux, n'ait pas d'odeurs étrangères et réduise également son temps de fermentation, la teneur en air des matières premières doit être minimale. Pour ce faire, le lait subit une désaération (élimination de l'air) dans des chambres à vide spéciales.

Lors de la production de yaourt sucré, le lait normalisé est chauffé à une température de 40 à 45 degrés, du sucre y est ajouté, qui est préalablement dissous dans une partie du lait normalisé à la même température dans un rapport de 1 à 4. Ensuite, le mélange est purifié à l’aide de séparateurs de lait.

A l'étape suivante de la production du yaourt, les matières premières sont homogénéisées, dans le but d'éviter le dépôt de la crème lors de l'affinage et d'assurer une répartition uniforme de la matière grasse dans le lait. Pour garantir la qualité du produit obtenu, le lait est homogénéisé à une température de 65 à 75 degrés Celsius et à une pression de 200 à 250 atmosphères. Après cela, des stabilisants pré-préparés (carraghénane, gélatine, pectine, amidon, etc.), des charges aromatiques et aromatisantes y sont ajoutés.

Avant que le levain de yaourt ne soit ajouté au lait, celui-ci est traité thermiquement (pasteurisé) pour préparer la base du levain bactérien et réduire le risque de séparation du lactosérum dans le produit fini (ce qui donne une consistance stable du yaourt). Pour ce faire, le lait est chauffé à une température de 90 à 96 degrés Celsius et maintenu à cette température pendant cinq minutes. Pour fabriquer du yaourt, on utilise des ferments spéciaux qui peuvent contenir différents types de bactéries. Les plus courants d'entre eux sont le bacille bulgare (Lactobacillus bulgaricus) et le streptocoque thermophile (Streptococcus thermophilus). Cependant, certains fabricants peuvent ajouter un autre type de bactérie au levain principal (par exemple, Lactobacillus acidophilus ou Bifidobacterium). Le bacille bulgare et le Streptococcus thermophilus produisent de l'acide lactique, qui est le produit final de la fermentation du lait sans air. Dans le même temps, le streptocoque thermophile est responsable de la production d'acide et le bacille bulgare confère au yaourt un arôme spécifique. Bien que ces types de bactéries se développent de manière interconnectée, l’interaction entre elles est déterminée par le pourcentage de chacune d’elles dans le levain, la température ambiante et la durée de maturation.

La quantité de levain ajoutée est généralement de 3 à 5 % du volume du mélange fermenté et la quantité de levain préparé avec du lait stérilisé est de 1 à 3 %. Le levain est ajouté au lait dans la cuve pour produits laitiers fermentés avec le mélangeur en marche. De plus, il peut être ajouté avant que le lait ne soit ajouté au récipient. Après avoir rempli le réservoir, l'ensemble du mélange est soigneusement mélangé pendant 15 minutes. La fin du processus de maturation est déterminée par la formation d'un fort caillot avec une acidité de 95-100 °T. Tout d'abord, le caillé est refroidi pendant 10 à 30 minutes, puis mélangé pour obtenir une consistance uniforme et éviter la séparation du lactosérum.

Les entreprises laitières ne produisent pas elles-mêmes de levains, mais les achètent sous diverses formes. Par exemple, ils peuvent être lyophilisés (utilisés pour propager le levain), lyophilisés concentrés (cultures congelées pour la propagation du levain laitier) et super concentrés (qui sont ajoutés directement au produit).

Après avoir ajouté le levain, le lait est fermenté à l'aide d'un équipement de fermentation spécial. Lors de l'utilisation de la méthode en cuve, la différence de pression entre les cuves d'incubation et la machine de conditionnement est d'une grande importance. Il doit être minime, c'est pourquoi il est si important de sélectionner de manière responsable le type et la taille des tuyaux, pompes, refroidisseurs, vannes et autres équipements.

Le produit presque fini est refroidi puis envoyé pour un traitement thermique final dans une unité de démarrage à une température d'environ 60 à 80 degrés Celsius. Le produit chaud (chauffé à une température de 60°C, ce qui garantit une longue durée de conservation) est conditionné dans des bouteilles en plastique, des gobelets (emballage le plus courant) et des sacs en carton. Les tasses et autres récipients sont automatiquement remplis de yaourt. Les équipements spéciaux fournissent des feuilles de rejet qui servent de matière première pour la production de gobelets en plastique. Tout d’abord, ils sont désinfectés, puis, à l’aide d’une presse à chaud, ils sont transformés en tasses remplies de yaourt. Le conditionnement se fait sur des barquettes de 24 tasses chacune. La même machine d'emballage scelle hermétiquement les gobelets remplis avec du papier d'aluminium en deux étapes. Les plateaux sont ensuite empilés sur des chariots et transportés vers un conteneur réfrigéré, où le produit est à nouveau refroidi en peu de temps, après quoi il est étiqueté et stocké. Parfois, le yaourt prêt à l'emploi reste dans les entrepôts pendant 2 à 3 jours. Là, il mûrit et garde la trace des colis. Actuellement, des échantillons du dernier lot sont examinés dans le laboratoire de production.

Le processus technologique de production de yaourt par méthode thermostatique comprend les étapes suivantes : réception et préparation des matières premières, normalisation des matières premières en matières grasses et sèches, nettoyage et homogénéisation du mélange, pasteurisation et refroidissement du mélange, fermentation, mise en bouteille, emballage, étiquetage, fermentation et refroidissement. Les yaourts aux fruits et aux baies sont produits de cette manière. En fait, toutes les opérations utilisées dans cette méthode coïncident presque entièrement avec les étapes de production de yaourt par la méthode en cuve. Au moins jusqu'à ce que vous leur ajoutiez des fruits et des baies. Les charges sont ajoutées sous agitation constante au mélange, qui est pré-refroidi à la température de maturation. Ensuite, toute la masse est à nouveau mélangée pendant 15 minutes. La fermentation s'effectue de la même manière que lors de la méthode en cuve. Le mélange fermenté est versé dans un récipient en verre et envoyé dans une chambre thermostatique à température constante de 38 à 42 degrés pendant 3 à 4 heures, où la masse est fermentée. Après cela, la résistance et l'acidité du caillé sont testées et le produit fini est transporté vers une chambre de réfrigération pour être refroidi à une température de 6 degrés. Ces yaourts ont une courte durée de conservation - pas plus de 4 jours à compter de la date de production à une température de 6 degrés Celsius.

Récemment, la plupart des industries modernes ont utilisé la méthode en cuve pour produire des yaourts, car un produit ainsi préparé, même s'il ne peut pas être qualifié de complètement naturel, a une durée de conservation et une vente plus longues. Des équipements modernes permettent d'automatiser presque complètement le processus de production de yaourt. Pour organiser la production, vous aurez besoin d'une ligne technologique spéciale, qui comprend les équipements suivants : une cuve bicouche en acier inoxydable alimentaire avec un mélangeur à cadre, une pompe à lait, une écrémeuse, un normalisateur, un réservoir tampon pour crème, un réservoir à deux couches avec un dispositif de mélange de type ancre, un homogénéisateur, un refroidisseur à flux, un émulseur avec dispositif de mélange, un démarreur, une machine de remplissage, des vannes d'arrêt et de canalisation, un panneau de commande.

Une telle ligne peut être utilisée pour la production de yaourts avec ou sans fruits à cuire, à longue durée de conservation et conditionnés dans des pots d'une capacité de 150 et 200 ml, scellés sur le dessus avec du papier aluminium avec la date de production et les dates de péremption. Sa capacité de production est de 12 000 à 15 000 tasses par équipe d'environ neuf heures et de 24 000 à 30 000 tasses en deux équipes d'environ neuf heures chacune. La consommation électrique moyenne d'un tel équipement est de 20 kW par heure. La consommation d'eau atteint 12 mètres cubes. mètres par jour. Pour placer la ligne, vous aurez besoin d'une zone de production d'environ 150 à 200 m². mètres et superficie pour les entrepôts de stockage des produits finis - 50-80 m² mètres. Les dimensions de la chambre froide doivent être d’environ 6 mètres sur 2,5 mètres. Pour travailler dans une petite installation de production, vous aurez besoin d'un technicien laitier, d'un électricien et de six ouvriers qualifiés. La grande entreprise emploie une trentaine de personnes par équipe. Le coût moyen de l'équipement pour la production de yaourt varie de 2 millions (2 000 litres par jour) à 4 millions (4 000 litres par jour) de roubles.

Bien que le yaourt soit un produit non saisonnier qui devrait être demandé tous les douze mois, la période de l'année a néanmoins un certain impact sur le niveau de ses ventes. En été, presque tous les constructeurs constatent une baisse significative de leurs volumes de ventes. Ce fait s'explique par le fait que les consommateurs essaient d'acheter moins de produits laitiers pendant la saison chaude, car le risque d'acheter un produit avarié est élevé. Malheureusement, il s’agit là d’un phénomène courant et très difficile à combattre pour les petites entreprises manufacturières. La principale raison de la détérioration rapide des produits laitiers en été est le non-respect des conditions (régime de température) de leur transport et de leur stockage dans les chaînes de vente au détail.

Sysoeva Lilia

- portail de plans d'affaires et de manuels

TRAVAIL DE COURS

Sur le thème : « Production de yaourt par cuve et méthodes thermostatiques »

Le thème de ce travail : « Equipement d'une ligne technologique pour la production de yaourt par méthodes en cuve et thermostatiques. »

But du travail : décrire et étudier la fonction, la structure et le principe de fonctionnement des équipements qui font partie de la chaîne de production de yaourt ; vous familiariser avec les règles de fonctionnement et les précautions de sécurité, ainsi qu'effectuer les calculs des équipements de cette ligne de production et les dessins nécessaires.

Portée des cours :

Dessins – 2

Sections – 7

Ajouts – 3

Liste de mots clés : écrémeuse, réservoir, homogénéisateur, pompe centrifuge, chambre thermostatique.

Le travail comprend les sections suivantes :

1. Introduction

2. Description du schéma technologique de production de yaourt

4. Calculs techniques

5. Règles de fonctionnement

Modules complémentaires

1. Introduction

2. Description de l'organigramme de production

3. Caractéristiques comparatives des équipements technologiques

4. Calculs techniques

5. Règles de fonctionnement

6. Liste de la littérature utilisée

7. Ajouts

1. Introduction

L'industrie laitière est l'un des secteurs les plus importants du complexe agro-industriel pour l'approvisionnement alimentaire de la population. Il représente un réseau largement diversifié d'entreprises de transformation et comprend les industries les plus importantes : production de lait entier, fabrication de beurre, fabrication de fromage, production de produits laitiers concentrés et secs en conserve, crème glacée, production de produits alimentaires pour bébés, substituts du lait entier pour les jeunes agriculteurs. animaux. Chaque sous-secteur a ses propres caractéristiques spécifiques.

Sur la base de l'expérience internationale, il est prévu d'amener l'industrie de transformation de la viande et des produits laitiers à un niveau qualitativement nouveau, ce qui assurera le renouvellement du volume de produits fabriqués, une augmentation de sa qualité, une augmentation significative de la gamme et de la profondeur de la transformation des matières premières. Pour résoudre ces problèmes, il est nécessaire de procéder à un rééquipement technique des usines de transformation de viande et des laiteries, ainsi qu'à augmenter considérablement le niveau technologique des équipements utilisés dans les usines de transformation de faible puissance.

Aujourd'hui, l'état de l'industrie laitière est caractérisé par le fonctionnement d'entreprises qui transforment de 3 à 500 tonnes de lait par équipe.

La transformation industrielle du lait est un complexe complexe de processus chimiques, physicochimiques, microbiologiques, biochimiques, biotechniques, thermophysiques et autres processus technologiques spécifiques interconnectés.

Tous les composants du lait sont utilisés dans la production de lait de consommation et de produits laitiers fermentés. La production de crème, de crème sure, de fromage au lait fermenté, de beurre et de fromage repose sur la transformation de composants individuels du lait. La production de lait en conserve est associée à la conservation de tous les solides du lait une fois l'humidité éliminée.

Les entreprises de l'industrie laitière sont équipées d'équipements de transformation modernes. L'utilisation rationnelle des équipements technologiques nécessite une connaissance approfondie de leurs caractéristiques. Dans le même temps, il est important de préserver autant que possible la valeur nutritionnelle et biologique des matières premières constituant les produits laitiers fabriqués.

Parallèlement, le rééquipement technique des entreprises est réalisé, de nouvelles lignes technologiques et certains types d'équipements de différentes capacités, différents niveaux de mécanisation et d'automatisation sont installés.

Les processus technologiques de production de produits laitiers consistent en des opérations technologiques distinctes effectuées sur différentes machines et appareils assemblés en lignes technologiques.

Dans les entreprises de l'industrie laitière, de nombreuses opérations technologiques typiques - réception du lait, nettoyage, traitement thermique - sont réalisées en utilisant le même type d'équipement technologique pour différents types de production.

L'Ukraine possède certaines des meilleures conditions au monde pour la production de lait et de produits laitiers, mais le problème de la saturation du marché n'a pas pu être entièrement résolu, même au cours des années qui ont accompagné le développement de l'industrie laitière.

2. Description du schéma technologique

Le yaourt est une boisson lactée fermentée produite à partir de lait pasteurisé, normalisé en fraction massique de matières grasses et de matières solides, avec ou sans ajout de sucre, de charges de fruits et de baies, d'arômes, de vitamine C, de stabilisants, de protéines végétales et fermentée avec un levain préparé à partir de pur cultures de streptocoques lactiques de races thermophilus et de bâton bulgare. Selon les additifs aromatisants et aromatiques utilisés, le yaourt est produit dans les types suivants : yaourt, yaourt sucré, fruits et baies contenant de la vitamine C, fruits et baies diabétiques.

Le yaourt est produit par des méthodes de réservoir et thermostatiques (fruits et baies uniquement par thermostatique) avec divers noms originaux. En apparence et en consistance, le yaourt est une masse crémeuse homogène avec un caillot brisé (avec la méthode en cuve) ou non perturbé (avec la méthode thermostatique), et pour les variétés de fruits et de baies - avec l'ajout de morceaux de fruits et de baies. La couleur du yaourt est gris laiteux, tandis que celle du yaourt aux fruits et aux baies est due aux sirops ajoutés.

Le processus technologique de production de yaourt par la méthode en cuve (Fig. 1) comprend les opérations suivantes : réception et préparation des matières premières et des matières, normalisation des matières grasses et sèches, nettoyage, homogénéisation du mélange, pasteurisation, refroidissement, fermentation, ajout de charges et de colorants, fermentation, mélange, refroidissement, remplissage, emballage, étiquetage et stockage.

Le lait sélectionné pour sa qualité est normalisé par la fraction massique de matières grasses et de solides. Le lait est normalisé pour les matières grasses soit en flux, à l'aide d'un séparateur - normalisateur, soit en ajoutant du lait entier ou de la crème au lait écrémé. En termes de matières sèches, le lait est normalisé par l'ajout de lait en poudre, qui est restitué conformément à la documentation réglementaire en vigueur. De plus, la normalisation des matières sèches est réalisée par évaporation du lait pasteurisé et homogénéisé à une température de 55-60°C.

Lors de la production de yaourt sucré, le lait normalisé est chauffé à 43 ± 2 ° C, du sucre est ajouté, préalablement dissous dans une partie du lait normalisé à la même température dans un rapport de 1:4. Le mélange est purifié à l'aide de séparateurs - purificateurs de lait, homogénéisés à une pression de 15±2,5 MPa et à une température de 45-85°C. L'homogénéisation est également autorisée à la température de pasteurisation. Le stabilisant préparé est ajouté au mélange. Le mélange purifié et homogénéisé est pasteurisé à 92 ± 2 °C pendant 2 à 8 minutes ou à 87 ± 2 °C pendant 10 à 15 minutes et refroidi à une température de fermentation de 40 ± 2 °C. Le mélange est fermenté immédiatement après refroidissement. avec des levains sélectionnés (par exemple, préparés sur des cultures pures de streptocoques thermophiles, de bacilles bulgares et de type KD dans un rapport approximatif de 7:1:7 avec clarification ultérieure de ce rapport par microcopie de la préparation). La quantité de levain ajoutée est de 3 à 5 % du volume du mélange fermenté et la quantité de levain préparé avec du lait stérilisé est de 1 à 3 %. Si un starter symbiotique est utilisé, il est ajouté à raison de 1 à 3 % et le concentré bactérien est ajouté conformément aux instructions d'utilisation du concentré bactérien sec. Le levain est ajouté au lait dans la cuve pour produits laitiers fermentés avec le mélangeur allumé. Après avoir rempli le réservoir, l'ensemble du mélange est encore agité pendant 15 minutes. Le levain peut également être ajouté avant de remplir le réservoir de lait.

Lors de la production de yaourt enrichi, de l'acide ascorbique (vitamine C ou ascorbate de sodium) est ajouté au mélange normalisé 30 à 40 minutes avant maturation, mélangé pendant 10 à 15 minutes et conservé pendant 30 minutes. La quantité de vitamine C est de 180 g pour 1 000 kg, d'ascorbate de sodium - 210 g pour 1 000 kg de produit. Des charges aromatiques et aromatisantes sont ajoutées au mélange normalisé avant la fermentation.

La fin de l'affinage est déterminée par la formation d'un fort caillot avec une acidité de 95-100°T. Le caillé est refroidi pendant 10-30 minutes et agité afin d'obtenir une consistance uniforme du lait caillé et d'éviter la séparation du lactosérum. Le caillé, refroidi à 16-20 ° C, est envoyé pour remplissage, emballage, étiquetage et refroidissement ultérieur dans des chambres de réfrigération à une température de 4 ± 2 ° C. Après cela, le processus technologique est considéré comme terminé, le produit est prêt pour vente.

Le processus technologique de production de yaourt par méthode thermostatique (Fig. 2) comprend les opérations suivantes : réception et préparation des matières premières et des matières, normalisation des matières grasses et sèches, nettoyage, homogénéisation du mélange, pasteurisation et refroidissement du mélange , fermentation, mise en bouteille, conditionnement, étiquetage, affinage et refroidissement. Toutes les opérations technologiques avant l'ajout de charges de fruits et de baies sont effectuées de la même manière qu'avec la méthode de production de yaourt en cuve.

Les charges sont ajoutées au mélange refroidi à la température de maturation sous agitation constante, qui est terminée 15 minutes après leur ajout. La fermentation s'effectue de la même manière qu'en cuve. Le mélange fermenté est versé dans des récipients en verre d'une capacité de 200, 250, 400 et 500 cm3, ainsi que dans des gobelets, sacs et boîtes de capacité similaire. Après la mise en bouteille, le produit est envoyé dans une enceinte thermostatique à une température de 40 ± 2 ° C pour un affinage de 3 à 4 heures, en fonction de l'activité du levain. Après fermentation, le produit doit avoir un caillé fort avec une acidité de 95 à 100°T. Une fois la fermentation terminée, le produit est transporté au réfrigérateur pour refroidissement à 6°C. La durée de conservation du produit à 6°C n'est pas à plus de 4 jours de la fin du processus technologique.

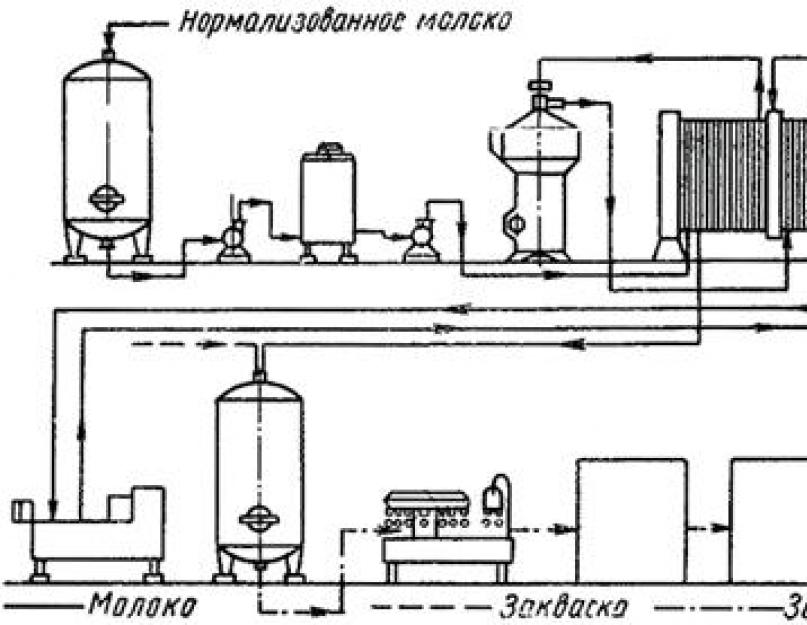

Riz. 1. Schéma de la ligne technologique pour la production de yaourt par la méthode en cuve :

1- récipient pour le lait cru ; 2 - pompes ; 3 - réservoir d'équilibrage : unité de pasteurisation et de refroidissement à 4 plaques ; 5 - panneau de commande ; 6 – clapet anti-retour ; 7 - séparateur-normalisateur ; 8 - homogénéisateur ; 9 - récipient pour conserver le lait ; 10 - récipient pour yaourt ; 11 - mélangeur ; 12 – démarreur.

Riz. 2. Schéma de la ligne technologique de production de yaourt par méthode thermostatique

3. Caractéristiques comparatives des équipements technologiques

La ligne de production de yaourt (Addendum 1) est composée des équipements suivants :

1. Cuve double couche 3000 l en acier inoxydable de qualité alimentaire avec dispositif mélangeur à cadre, couvercle 1/3 avec éléments chauffants 60 kW

2. Pompe à lait

3. Séparateur de crème et normalisateur

4. Récipient tampon pour crème, réservoir à 2 couches avec dispositif de mélange à ancre, couvercle 1/3 VDP-2000

5. Homogénéisateur

6. Refroidisseur à flux

7. Émulsifiant 100 l avec dispositif mélangeur « moulin »

8. Fermenteur 2000 l

9. Machine de remplissage

10. Vannes d'arrêt et de canalisation

11. Panneau de commande, comprenant démarreurs pour éléments chauffants, pompes, homogénéisateur, mélangeurs avec relais thermiques, TCM et TRM.

Considérons la conception et le principe de fonctionnement des principaux équipements de cette ligne, et donnons-en une description comparative par rapport à des équipements technologiques similaires.

Réservoirs (réservoirs).

Les réservoirs sont fabriqués : RMG horizontal et RMV vertical. La forme des réservoirs peut être cylindrique ou rectangulaire à la demande du client. Capacité de travail 2000, 4000, 6000, 10000, 20000 et 30000 l. Les réservoirs d'une capacité de 20 000 et 30 000 litres sont fabriqués uniquement horizontalement.

Le corps du réservoir est recouvert d'une isolation thermique et d'un boîtier de protection en acier. L'isolation thermique du tank doit éviter que la température du lait augmente de plus de 1° pendant 12 heures lorsque l'écart entre la température du lait et la température de l'air ambiant est de 20 degrés.

Les cuves sont équipées de mélangeurs mécaniques qui doivent, en 10 minutes maximum, assurer une répartition uniforme de la graisse qui s'y est déposée suite à un stockage au calme pendant 4 heures sur toute la masse de lait.

L'étanchéité du corps de travail du réservoir doit être testée hydrauliquement à une surpression de 0,5 ATM pendant au moins 10 minutes, et les raccords et les pièces de connexion des canalisations doivent être testés conformément aux exigences du GOST en vigueur.

Réservoirs verticaux RMVC-2 et RMVC-6. Le réservoir RMVC-2 se compose d'un récipient cylindrique en aluminium soudé situé verticalement avec deux fonds sphériques - le convexe supérieur et le concave inférieur. La surface extérieure du réservoir est isolée avec des panneaux de fibres équipés d'un boîtier de protection en acier de 1,5 mm d'épaisseur. Le réservoir comporte une trappe avec un couvercle à charnière sur laquelle est monté l'entraînement de l'agitateur, composé d'un moteur électrique et d'une boîte de vitesses cylindrique reliée à l'arbre de l'agitateur.

La cuve est équipée d'une fenêtre d'inspection avec une lampe, d'un tuyau de remplissage, d'un thermomètre dans un cadre, d'un robinet de laboratoire, d'un robinet de vidange, de trois supports - pieds, d'une jauge de niveau et d'un dispositif de sanitaire.

traiter le conteneur de travail.

Le réservoir RMVC-2 est installé avec des pieds sur des supports de fondation d'un diamètre de 150 mm sans boulonnage.

Le tank RMVC-6 est conçu pour stocker le lait à une température de 4-6°C dans les usines laitières.

Le réservoir est un récipient de travail en aluminium soudé de forme cylindrique avec deux fonds sphériques. L'épaisseur du fond est de 8 mm et celle du dessus et de la coque est de 6 mm. L'extérieur du réservoir est recouvert d'un matériau d'isolation thermique - des panneaux de fibres de bois doublés de tôle d'acier de 1,5 mm d'épaisseur.

La cuve est équipée d'une trappe avec un couvercle à charnière, sur laquelle est installé un agitateur avec entraînement ; indicateur de niveau de lait; lampe avec fenêtre de visualisation; thermomètre; tuyau de remplissage; robinets de laboratoire et de vidange; dispositif de lavage et indicateur de niveau de lait.

Le réservoir est installé avec trois pieds sur les supports de fondation. Caractéristiques techniques des cuves de type RMVT.

| Indicateurs | Réservoirs | |

| RMVC-2 | RMVC-6 | |

| Capacité, l géométrique | ||

| Précision de lecture de la jauge de niveau, % | Jusqu'à 1 | 0,7 |

| Matériau du navire de travail | Aluminium | |

| Diamètre, mm navire de travail tuyau de remplissage robinet de vidange | ||

| Isolation thermique matériel épaisseur de couche, mm | Panneaux de fibres de bois |

|

| Moteur d'entraînement de l'agitateur puissance, kW vitesse de rotation, tr/min tension, V | ||

| Tension de la lampe, V | 24 | |

| Vitesse de rotation du mélangeur, tr/min | 336 | 336 |

| Boîte de vitesses d'entraînement du mélangeur rapport de démultiplication | Cylindrique |

|

| Pression de l'eau ou de la solution dans la ligne de lavage, kg/cm 3 | 25,3-3 | |

| Dimensions, mm | 1648 | 2150 |

| Poids (masse), kg | 544 | 958 |

Pompes pour lait et produits laitiers.

Les pompes utilisées dans les entreprises de l'industrie laitière sont divisées en deux groupes en fonction de leur principe de fonctionnement et de leurs principales caractéristiques de conception : centrifuges et volumétriques.

Les pompes centrifuges sont utilisées dans l'industrie laitière pour fournir des produits à faible viscosité : lait entier et écrémé, babeurre et lactosérum, crème et autres produits à une température ne dépassant pas 90°C. Ils sont également utilisés pour alimenter des équipements technologiques (échangeurs thermiques à plaques, tubulaires et à tambour, filtres, séparateurs, lignes d'embouteillage, etc.)

De par leur conception, les pompes centrifuges sont produites conformément aux exigences du GOST en vigueur.

Avantages des pompes centrifuges : alimentation uniforme en liquide, réglage simple des performances (avec un robinet installé sur la canalisation de refoulement) ; compacité; faible poids et dimensions; installation sans fondations ; simplicité de conception; montage et démontage rapides et faciles pour le traitement sanitaire ; fiabilité opérationnelle et durabilité ; facilité de connexion aux pipelines; simplicité d’entraînement – (connexion directe de la roue à l’arbre du moteur électrique).

L'inconvénient des pompes est la nécessité de travailler sous le remplissage (pour lequel la pompe est installée sous le récipient à partir duquel le liquide est pompé).

Une pompe centrifuge se compose des parties principales suivantes : une roue (ou disque) avec des pales courbées dans le sens opposé au sens de rotation de la roue ; un arbre (moteur électrique) sur lequel la roue est montée fixe ; boîtiers avec tuyau d'évacuation; couvercles avec tuyau d'aspiration central et dispositif d'étanchéité. Le principe de son fonctionnement est que lorsque la roue tourne, le liquide qu'elle contient acquiert un mouvement de rotation et, sous l'influence de la force centrifuge, est projeté vers la périphérie du boîtier.

POMPE CENTRIFUGE IPKS-017-ONTs-2.0/20

Objectif : conçu pour pomper du lait, de l'eau, des détergents, des désinfectants et d'autres liquides

Particularités :

Toutes les pièces de la pompe en contact avec le produit pompé sont en acier inoxydable de qualité alimentaire

Lorsque la pression dans la conduite diminue, les performances de la pompe augmentent considérablement

Caractéristiques:

Les séparateurs sont des équipements permettant de séparer des systèmes hétérogènes. L'essence physique du processus de séparation du lait, comme tout système hétérogène, est la sédimentation de la phase dispersée dans le domaine des forces gravitationnelles et centrifuges.

Les séparateurs de lait sont divisés en écrémeuses, normalisateurs, séparateurs pour crème riche en matières grasses et purificateurs de lait universels avec tambours remplaçables. Selon le mode d'approvisionnement en lait et d'élimination des produits de séparation, il existe des laits ouverts, semi-fermés et fermés.

Dans les semi-fermés, le lait est fourni de manière ouverte et les produits sont retirés de manière fermée, sous la pression créée par le tambour séparateur. Productivité 0,5-1,0 kg/s.

Selon le type d'entraînement, les séparateurs peuvent être entraînés manuellement via une boîte de vitesses augmentant la vitesse ou électriquement.

L'un des principaux paramètres technologiques caractérisant le fonctionnement du séparateur est la température du produit séparé ou purifié. Les séparateurs pour la purification du lait à froid sont utilisés pour travailler avec un produit à une température de 4 à 10 ºС.

Les principaux composants de tout type de séparateur sont : un châssis composé d'un corps et d'un bol, d'un tambour, d'un dispositif de réception et de sortie et d'un mécanisme d'entraînement, qui comprend un arbre vertical (broche) et un arbre horizontal avec une roue dentée.

Le boîtier du cadre abrite un mécanisme d'entraînement sur l'arbre vertical duquel est monté un tambour. Le bol du cadre est fermé par un couvercle qui sert à accueillir le dispositif de réception et de sortie.

Un séparateur de type semi-fermé a une conception plus complexe du dispositif de réception et de sortie. L'appareil se compose d'un (pour les purificateurs de lait) ou de deux (pour les écrémeuses) disques de pression. Le disque de pression se présente sous la forme de deux cercles plats, entre lesquels se trouvent plusieurs canaux en spirale pour le liquide. À l'aide de tuyaux situés de manière concentrique, les canaux du disque sont reliés à des tuyaux de sortie, aux extrémités desquels se trouvent des papillons de commande.

Le long de l'axe du dispositif de réception et de sortie se trouve un tube central à travers lequel le lait s'écoule dans le tambour. Le tube peut être connecté directement à la conduite d'alimentation en lait ou à une chambre à flotteur qui régule le débit de lait dans le séparateur.

Lorsque le séparateur fonctionne, le lait entrant dans le tambour déplace les produits de séparation vers les chambres de pression. En rotation avec ces chambres, la crème, le lait écrémé ou le lait entier purifié sont capturés par les canaux en spirale des disques fixes. Grâce à cette pression, la crème et le lait écrémé sont acheminés via des canalisations vers des échangeurs de chaleur ou des réservoirs de stockage.

Dans un séparateur étanche, le lait à séparer est introduit dans le tambour par le bas, à travers un arbre semi-vertical qui, à son extrémité inférieure, s'étend sous le châssis. À l'extrémité de l'arbre se trouvent les disques d'un dispositif de pompage qui, tournant avec l'arbre, joue le rôle d'une roue de pompe et pompe le lait dans le tambour. Le lait tombe sous le porte-assiette, puis à travers des canaux verticaux formés par des trous dans les assiettes, il est distribué dans tout leur emballage. La crème d'un tel tambour est collectée dans le tube central du porte-plaque et évacuée du tambour grâce à la pression créée à l'entrée du séparateur par un dispositif de pompage.

Dans les séparateurs purificateurs de lait de type semi-fermé, une chambre de pression est utilisée pour éliminer le lait purifié au lieu de deux dans le séparateur écrémeuse.

Le mécanisme d'entraînement du séparateur sert à transmettre la rotation de l'entraînement électrique au tambour.

Homogénéisateurs

Les homogénéisateurs sont conçus pour broyer et répartir uniformément les globules gras dans le lait et les produits laitiers liquides. Les homogénéisateurs sont des pompes multi-pistons haute pression dotées d'une tête homogénéisatrice. Ils sont entraînés par des moteurs électriques utilisant une transmission par courroie trapézoïdale.

L'homogénéisation est réalisée en faisant passer le produit sous haute pression à grande vitesse à travers une tête d'homogénéisation composée de deux étages - des fentes entre la vanne de terre et le siège, reliées par un canal. La pression dans l'homogénéisateur est régulée par des vis rotatives qui modifient la taille de l'espace entre la vanne et le siège. Dans ce cas, dans un premier temps, la pression d'homogénéisation requise pour un produit particulier est définie, et dans un deuxième temps, la pression de fonctionnement est définie.

Les homogénéisateurs se composent des composants principaux suivants : un mécanisme à manivelle avec un système de lubrification et de refroidissement, un bloc piston avec des têtes d'homogénéisation et de pression et une soupape de sécurité, un cadre avec un entraînement. L'homogénéisateur est entraîné par un moteur électrique utilisant un entraînement par courroie trapézoïdale.

Figure 5. Dessin dimensionnel de la marque d'homogénéisateur A1-OGM : 1 - cadre ; 2 - soupape de sécurité ; 3 - tête de manomètre ; 4 – bloc piston ; 5 - manomètre du système de lubrification ; B - ampèremètre ; 7 – tête d'homogénéisation

Le mécanisme à manivelle de l'homogénéisateur est conçu pour convertir le mouvement de rotation transmis par la transmission par courroie trapézoïdale du moteur électrique en mouvement alternatif des pistons, qui, à travers les joints à lèvres, pénètrent dans les chambres de travail du bloc de piston et, créant une aspiration et les courses de décharge, créent la pression nécessaire du liquide homogénéisant à l'intérieur.

Le mécanisme à manivelle se compose d'un boîtier ; vilebrequin monté sur deux roulements à rouleaux coniques ; chapeaux de palier; bielles avec couvercles et doublures ; des curseurs reliés de manière articulée aux bielles à l'aide de doigts ; lunettes; scellés; le couvercle du carter et la poulie menée, en porte-à-faux jusqu'à l'extrémité du vilebrequin. La cavité interne du boîtier du mécanisme à manivelle est un bain d'huile. Un indicateur de niveau d'huile et un bouchon de vidange sont montés dans la paroi arrière du boîtier.

Les homogénéisateurs de la marque A1-OGM-2.5 disposent d'un système de lubrification forcée pour les paires de frottements les plus chargées, qui est utilisé en combinaison avec une pulvérisation d'huile à l'intérieur du boîtier, ce qui augmente le transfert de chaleur. L'huile de ces homogénéisateurs est refroidie par l'eau du robinet à travers un serpentin, un dispositif de refroidissement placé au fond du boîtier, et les pistons sont refroidis par l'eau du robinet tombant sur eux à travers les trous du tuyau. Le système de refroidissement est équipé d'un fluxostat conçu pour contrôler le débit d'eau.

Le système de lubrification forcée comprend une crépine, une pompe à huile à entraînement individuel, un boîtier de distribution, une soupape de sécurité et un manomètre pour surveiller la pression dans le système d'huile.

Un bloc piston est fixé au corps du mécanisme à manivelle à l'aide de deux broches, conçu pour aspirer le produit de la conduite d'alimentation et le pomper sous haute pression dans la tête d'homogénéisation. Le bloc piston comprend un bloc, des pistons, des joints à lèvres, des couvercles inférieur, supérieur et avant, des écrous, des vannes d'aspiration et de refoulement, des sièges de vanne, des joints, des bagues, des ressorts, une bride, un raccord et un filtre, qui est installé dans l'aspiration. auvent du bloc, À l'extrémité Une tête d'homogénéisation est fixée au plan du bloc piston, conçue pour effectuer une homogénéisation en deux étapes du produit en le faisant passer sous haute pression à travers l'espace entre la vanne et le siège de la vanne à chaque étape .

La tête d'homogénéisation est constituée de deux têtes à un étage de conception similaire, reliées entre elles et reliées par un canal qui permet au produit de passer séquentiellement du premier étage au second. Chaque étage d'une tête d'homogénéisation à deux étages se compose d'un corps, d'une vanne, d'un siège de vanne et d'un dispositif de pression comprenant un verre, une tige, un ressort et une vis de pression avec une poignée.

La pression d'homogénéisation est réglée en tournant les vis. Lors de l'établissement du mode d'homogénéisation du produit, les 3/4 de la pression d'homogénéisation requise sont réglés au premier étage, puis au deuxième étage, en tournant la vis de pression, la pression est augmentée jusqu'à la pression de travail.

Une tête de manomètre est fixée sur le plan supérieur du bloc piston, conçue pour contrôler la pression d'homogénéisation, c'est-à-dire pression sur le collecteur de refoulement du bloc plongeur. La tête du manomètre est dotée d'un dispositif d'étranglement, qui permet de réduire efficacement l'amplitude d'oscillation de l'aiguille du manomètre. La tête du manomètre se compose d'un corps, d'une aiguille, d'un joint, d'un écrou qui appuie sur le joint, d'une rondelle et d'un manomètre avec un diaphragme. Une soupape de sécurité est fixée au plan d'extrémité du bloc plongeur du côté opposé au montage de la tête d'homogénéisation, ce qui empêche la pression d'homogénéisation d'augmenter au-dessus de la pression nominale.

La soupape de sécurité se compose d'une vis, d'un contre-écrou, d'un talon, d'un ressort, d'une soupape et d'un siège de soupape. La soupape de sécurité est réglée à la pression d'homogénéisation maximale en tournant la vis de pression, qui transmet la force de pression à la soupape via un ressort.

Le cadre est une structure soudée constituée de canaux recouverts de tôle d'acier. Un mécanisme à manivelle est installé sur le plan supérieur du cadre. A l'intérieur du châssis, une plaque sur laquelle est monté le moteur électrique est montée articulée sur deux supports. De l'autre côté, la plaque est soutenue par des vis qui régulent la tension des courroies trapézoïdales.

Le châssis des homogénéisateurs de la marque A1-OGM-2.5 est installé sur quatre supports réglables en hauteur. Les fenêtres latérales du cadre sont fermées par des couvercles amovibles. La partie supérieure du cadre est recouverte d'un boîtier conçu pour protéger les mécanismes des dommages et donner à l'homogénéisateur la forme esthétique nécessaire.

Le lait ou un produit laitier est acheminé par une pompe dans le canal d'aspiration du bloc piston. Depuis la cavité de travail du bloc, le produit est introduit sous pression à travers le canal de refoulement dans la tête d'homogénéisation et passe à grande vitesse à travers l'espace annulaire formé entre les surfaces meulées de la vanne d'homogénéisation et son siège. Dans ce cas, la phase grasse du produit est dispersée.

Par la suite, le produit provenant de la tête d'homogénéisation est envoyé dans un pipeline pour un traitement ultérieur ou un stockage.

La question de l'utilisation des déchets est tranchée par les organes de l'Inspection sanitaire de l'État. Le contrôle des produits finis est effectué selon les méthodes adoptées pour les boissons lactées fermentées fourrées aux fruits et aux baies. Lors de la production de boissons au lait fermenté contenant des charges, vous devez être particulièrement prudent pour éviter de produire des produits de qualité non garantie. Les produits laitiers fermentés ont un arôme primaire qui...

C selon GF CCCP-X Art. 6 ; - eau potable selon GOST 2874-82 ; - grains de kéfir selon OST 10-02-02-4-87, préparés conformément aux instructions pour la préparation et l'utilisation de cultures starter pour produits laitiers fermentés dans les entreprises de l'industrie laitière ; - biomasse de bifidobactéries lyophilisées, fabriquée selon VFS-42-288 VS 91. En termes d'indicateurs organoleptiques, le produit doit être conforme...

Le yaourt est un produit laitier fermenté obtenu en normalisant la teneur en matières grasses et la concentration de lait en poudre dans sa composition. Lors de la fabrication, divers additifs alimentaires sont introduits dans le produit sous forme de protéines d'origine végétale, de composants aromatisants, d'épaississants et d'édulcorants.

Extérieurement, le yaourt est un produit de consistance crémeuse avec l'ajout de baies individuelles ou de morceaux de fruits. Le yaourt ordinaire a la couleur du lait, mais ceux qui contiennent des charges peuvent avoir la couleur des sirops ajoutés.

Tout simplement parce que les enfants et les adultes aiment le yaourt, il est logique qu'un entrepreneur crée une entreprise connexe et ouvre une usine de production de yaourt en Russie. Même si cela nécessite des investissements importants, la production du produit préféré de tous rentabilisera très vite ses coûts et deviendra rentable.

Notre évaluation d'entreprise :

Investissement de départ - 2 250 000 RUB.

La saturation du marché est moyenne.

La difficulté de démarrer une entreprise est de 7/10.

Caractéristiques technologiques de la production de yaourt

La technologie de production de yaourt est très similaire à celle de production de crème sure. De plus, les yaourts ont deux méthodes de préparation : thermostatique et en cuve. De plus, les produits à base de fruits et de baies ne peuvent être produits que par des méthodes thermostatiques.

Méthode du réservoir

La méthode de production du yaourt comprend les opérations suivantes :

- réception des matières premières sous forme de lait naturel dans l'atelier, filtration ;

- régulation de la composante grasse par ajout de lait en poudre ou de produits laitiers plus gras ;

- faire passer le mélange dans un appareil d'homogénéisation ;

- pasteurisation;

- réduire la température du mélange ;

- introduction du levain;

- mélange avec des charges et des colorants ;

- maturité;

- mélange;

- vieillissement au réfrigérateur;

- emballage dans des contenants hermétiques;

- étiquetage du produit par le fabricant.

Il est très important que tous les matériaux constitutifs utilisés dans la production soient uniquement frais et de haute qualité. Pour que les bactéries du yaourt se multiplient rapidement et traitent efficacement les matières premières, il doit y avoir une absence totale de substances étrangères dans le mélange intermédiaire du processus. Toutes les exigences relatives au processus de production de yaourt doivent être au plus haut niveau - après tout, les principaux consommateurs de ce produit sont des enfants. A chaque étape de préparation, à chaque nouvel approvisionnement en lait, des contrôles de qualité doivent être effectués partout et à tout moment.

Le lait reçu à l'atelier est normalisé en matière grasse et en matières solides. Pour augmenter la teneur en matières grasses, le lait chauffé à 60 degrés est évaporé, en éliminant l'excès de liquide. En règle générale, la quantité de liquide évaporé représente un cinquième du volume initial total de lait. Pour réduire la teneur en matières grasses et normaliser la teneur en substances sèches du lait, du lait en poudre est ajouté au mélange. Les additifs pour le lait en poudre représentent jusqu'à 3 % du poids total.

La normalisation des matières grasses peut également se faire en séparant le mélange de lait. La teneur en air du mélange de lait joue un rôle important. Il devrait être quasiment absent du yaourt, car la durée de conservation du produit et le temps de fermentation en dépendent.

- subit une pasteurisation et un refroidissement;

- on y introduit du levain, suivi d'une agitation ;

- vieilli pendant 3 heures;

- des charges y sont introduites;

- refroidit;

- emballé et envoyé au réfrigérateur dans l'entrepôt.

Méthode thermostatique

La production de yaourt par méthode thermostatique diffère tant par la technologie que par l'équipement. Cela peut inclure l'étape de préparation d'additifs aux fruits ou s'en passer. Il est important que le yaourt thermostatique soit préparé pour un stockage et une vente à long terme. À cet effet, le conditionnement est effectué dans des verres spéciaux de 150 ml, scellés sur le dessus avec des carrés de papier d'aluminium sur lesquels sont marquées la date de production et la date de péremption.

La production de yaourt par méthode thermostatique diffère tant par la technologie que par l'équipement. Cela peut inclure l'étape de préparation d'additifs aux fruits ou s'en passer. Il est important que le yaourt thermostatique soit préparé pour un stockage et une vente à long terme. À cet effet, le conditionnement est effectué dans des verres spéciaux de 150 ml, scellés sur le dessus avec des carrés de papier d'aluminium sur lesquels sont marquées la date de production et la date de péremption.

La séquence des opérations, contrairement à la première méthode de fabrication, est également quelque peu différente :

- première transformation et filtration des matières premières d'une ferme laitière;

- normalisation des graisses;

- passage dans un homogénéisateur ;

- pasteurisation suivie d'un abaissement de la température ;

- ajout de levain;

- emballages avec marquages;

- maturation et mise au réfrigérateur dans un entrepôt.

Il s'avère que la méthode thermostatique n'est presque pas différente de la méthode du réservoir. La différence commence lorsque le mélange est rempli d'additifs de fruits et de baies. Il est très important que les charges soient ajoutées en remuant la substance du yaourt déjà froide pendant dix à quinze minutes.

Le mélange fermenté est placé dans un thermostat et maintenu à 40 degrés. quatre heures. C'est là que se déroule le processus de maturation. Les procédures finales consistent à vérifier l'acidité et la viscosité du produit épaissi. Si tous les paramètres répondent aux normes, le produit fermenté est envoyé au réfrigérateur, où sa température est réduite à 5 degrés. Les yaourts ayant une courte durée de conservation allant jusqu'à 4 jours sont produits par des moyens thermostatiques. La température dans la boîte de vente au détail doit être maintenue à 6 degrés.

Maturation du yaourt à boire en fermenteurs

La technologie permettant de produire du yaourt plus liquide et buvable est quelque peu différente, mais pas très compliquée non plus. Il vous suffit de suivre les paramètres de flux de travail spécifiés et de ne pas vous en écarter. L'atelier nécessite la présence constante d'un spécialiste - un technologue qui connaît bien à la fois les cartes technologiques et le fonctionnement des équipements.

version grecque

La production de yaourt grec présente des différences significatives par rapport à la production de produits classiques. Il contient plus de protéines que le yaourt ordinaire classique. Il est également pauvre en glucides. Aujourd'hui, nos entreprises laitières nationales ont commencé à produire ce produit. Mais ils ne pourront pas en saturer complètement le marché des produits laitiers fermentés dans un avenir proche.

La production de yaourt grec présente des différences significatives par rapport à la production de produits classiques. Il contient plus de protéines que le yaourt ordinaire classique. Il est également pauvre en glucides. Aujourd'hui, nos entreprises laitières nationales ont commencé à produire ce produit. Mais ils ne pourront pas en saturer complètement le marché des produits laitiers fermentés dans un avenir proche.

Un nouveau séparateur est apparu sur le marché des équipements de transformation des produits laitiers, à faible productivité, dans lequel, en plus du yaourt grec, il est possible de produire du fromage cottage à pâte molle.

Même à faible productivité, cette machine est capable de produire 200 kg de produit par heure avec les réglages appropriés. De petites dimensions et à faible consommation d'énergie, il est très bien adapté à la fabrication de fromage cottage de type dessert. L'appareil est simple à utiliser et son prix est tout à fait acceptable pour les entreprises. Il est tout à fait possible de démarrer une entreprise de production de yaourt avec cet équipement.

Yaourt maison

Malgré toute la complexité de la technologie et de l'équipement des entreprises de l'industrie laitière, il ne faut pas oublier qu'il est possible de faire du yaourt à la maison. Regardons des recettes individuelles pour préparer ce produit.

- Prenez un litre de lait entier.

- Vous pouvez acheter du yaourt sec en entrée dans un magasin ou en pharmacie (vous pouvez utiliser du yaourt vivant provenant d'un magasin qui n'a pas expiré comme entrée).

- Portez le lait à ébullition et faites-le bouillir pendant 20 minutes.

- Refroidissez le lait à 45 degrés.

- Versez une petite partie du lait et mélangez-y le levain.

- Remettez le lait avec le levain dans un grand récipient et mélangez à nouveau soigneusement.

- On laisse la composition à la même température pendant 6 heures. Vous pouvez essayer de le faire quelque part près du radiateur de chauffage.

De nos jours, vous pouvez voir des appareils de cuisine spéciaux en vente - des yaourtières pour faire du yaourt maison. Si vous avez cet appareil de cuisine à la maison, vous devez y placer le yaourt fermenté en réglant la température de fonctionnement à 45 degrés. C'est cette température qui est la plus adaptée à l'activité vitale des bactéries du levain. Il est judicieux, avant même de placer le produit dans la yaourtière, de verser le mélange dans des petits pots aux couvercles hermétiques.

Dès que le yaourt est prêt, il doit être immédiatement placé au réfrigérateur. Après tout, lorsque la boisson est refroidie, la croissance des bactéries de levure s'arrête et la « peroxydation » du yaourt ne se produira pas. Vous pouvez conserver le yaourt maison au réfrigérateur pendant 4 jours, mais pas plus d'une semaine. La recette spécifique pour préparer cette boisson lactée à la maison peut varier, mais les principes généraux restent toujours les mêmes.

Kits d'équipement de production

La plupart des usines modernes utilisent la méthode en cuve pour produire du yaourt. Avec la méthode en cuve, la fermentation, la fermentation et la maturation du mélange se produisent dans la même cuve.

La plupart des usines modernes utilisent la méthode en cuve pour produire du yaourt. Avec la méthode en cuve, la fermentation, la fermentation et la maturation du mélange se produisent dans la même cuve.

Pour ce faire, vous avez besoin d'une gamme d'équipements contenant :

- récipient à double couche en acier chrome-nickel ;

- pompe à lait;

- écrémeuse;

- dispositif de normalisation;

- récipient pour crème;

- appareils d'homogénéisation;

- refroidisseur à flux continu ;

- émulsifiant avec mécanisme de mélange ;

- récipient pour démarreur;

- machine de remplissage;

- réfrigérateur.

Toutes les étapes technologiques sont contrôlées par des appareils supplémentaires. Les principaux paramètres de contrôle comprennent la teneur en matières grasses des matières premières laitières et la température du mélange de yaourt pendant l'affinage.

Méthode thermostatique

Il se caractérise par le fait que la fermentation et la maturité finale du produit laitier fermenté se produisent déjà dans un emballage dans des chambres thermostatiques spéciales à une température constante donnée. En plus des chambres thermostatiques, l'équipement contient également tous les éléments de travail pour le traitement primaire du lait, pour la normalisation des matières grasses et des mélangeurs pour une répartition uniforme du levain dans tout le volume du mélange de yaourt.

La productivité d'une ligne typique par jour ouvrable peut atteindre 15 000 tasses. Si vous organisez le travail en deux équipes, la productivité doublera également. La consommation énergétique de la ligne de production est d'environ 18 kW/heure. La consommation d'eau par jour de fonctionnement est d'environ 10 mètres cubes.

Le marché intérieur propose une gamme assez large d'équipements pour la production industrielle de yaourt, à des prix tout à fait acceptables pour les entrepreneurs moyens.

C'est pour la mini-production que les fabricants russes ont produit deux types de ces appareils :

- Complexe de transformation laitière d'une capacité allant jusqu'à 2 000 litres. produit par jour. Le mini-atelier est conçu pour un personnel de quatre personnes et est situé dans une salle de 80 mètres carrés. mètres. Le coût de ce complexe est de 2 250 000 roubles.

- Une ligne de production de yaourts qui traite jusqu'à 4 000 litres de lait par jour. La production de produits finis est deux fois plus importante que celle du complexe précédent - 4 000 litres de yaourt. Pour entretenir cet équipement, cinq personnes seront nécessaires. Il est situé sur la même zone que le complexe précédent, mais son prix est déjà de 3 500 000 roubles.

Pour que le schéma technologique de production de yaourt soit complet, il est nécessaire d'ajouter à l'équipement spécifié des réfrigérateurs de grande capacité, qu'il est préférable de placer dans une extension supplémentaire de l'entrepôt.

Il ne suffit pas d’acheter du matériel pour la production de yaourt. Pour ouvrir un mini-atelier, vous aurez également besoin d'un local modulable avec approvisionnement en eau, assainissement et approvisionnement en énergie. Tout cela doit être situé sur un terrain loué ou acheté.

Business plan pour la production de yaourt

Un business plan pour la production de yaourt est élaboré en tenant compte du fait que la principale méthode de fabrication du produit est la production en cuve. Considérant qu'avec une telle production, le produit n'est pas complètement naturel, il se caractérise par une conservation à long terme, et donc une longue durée de conservation.

Désormais, la production de lait fermenté est entièrement automatisée et permet d'obtenir un produit avec ou sans inclusions de fruits. Le conditionnement dans des gobelets et leur fermeture sont entièrement effectués par des machines robotisées spéciales.

Le plan d'affaires doit prendre en compte le personnel de service requis. Il devrait comprendre jusqu'à 6 ouvriers, un électricien et un technicien en équipement d'acide lactique. Si vous mettez en place une production à grande échelle, vous aurez peut-être besoin de jusqu'à 30 travailleurs par équipe. Pour produire 2 000 litres de produit par jour, il faudra une ligne de yaourt qui coûte 2 000 000 de roubles.

Ce commerce n'est pas saisonnier, cependant, pendant les mois d'été, la demande de yaourts parmi les revendeurs diminue. Cela est dû au fait que la durée de conservation des produits laitiers fermentés par temps chaud est considérablement réduite et qu'il existe un risque élevé que le produit devienne inutilisable avant même sa vente. Cela peut se produire aussi bien à l'usine que pendant le transport jusqu'au vendeur et le stockage en magasin.

Une entreprise de production de yaourt dotée du bon plan sera certainement très rentable. La période d'amortissement de l'équipement lors de l'organisation de son fonctionnement continu à pleine capacité ne dépasse généralement pas un an et demi à deux ans. Il s'agit d'un chiffre élevé, typique uniquement pour les entreprises portant sur des produits dont la demande est élevée et stable.

Caractéristiques de la technologie.

Le processus technologique de production du yaourt comprend les principales opérations technologiques suivantes : préparation préliminaire du lait, préparation du levain de production, fermentation, fermentation, refroidissement et conditionnement du yaourt fini.

Préparation préliminaire du lait. Produit en ajoutant des préparations de laboratoire de cultures pures de micro-organismes au lait pasteurisé refroidi, en remuant puis en fermentant le mélange jusqu'à ce qu'un caillot dense avec une acidité de 65 à 75 0 T se forme.

Fermentation. Elle consiste à mélanger uniformément et minutieusement une certaine portion du mélange de lait avec une portion donnée du levain de production (environ 3 %). Il est préférable d'utiliser un levain industriel fraîchement préparé. Si un levain réfrigéré est utilisé après stockage, pour augmenter l'activité des micro-organismes, il est ajouté au lait pasteurisé chaud à une température de 30 à 40 0 C dans un rapport de 2 parties de lait pour 1 partie de levain. Le mélange est agité, laissé 1 heure puis utilisé.

Le yaourt levain est préparé à partir de cultures pures de micro-organismes. La crème, le lait écrémé et en poudre, les additifs, les charges et autres types de matières premières et produits semi-finis utilisés dans la production du yaourt doivent être conformes en qualité à la documentation réglementaire en vigueur.

Fermentation. Maintenir le mélange de lait fermenté à une température de 40-45 0 C, optimale pour la vie des micro-organismes. Du fait de la prolifération des micro-organismes, leur nombre atteint 100 millions dans 1 ml de lait maternisé. Un processus biotechnologique complexe a lieu dans lequel le sucre du lait (lactose) est décomposé dans le lait sous l'action d'enzymes sécrétées par des micro-organismes pour former des acides lactiques et autres, des alcools, du dioxyde de carbone, etc. , les micro-organismes enrichissent le produit avec des protéines et des enzymes complètes, augmentant ainsi sa valeur biologique. Dans certains cas, la durée d'affinage peut être de 2h30. Pour la fabrication des yaourts, 2 méthodes sont utilisées : en cuve et thermostatique. Les étapes du processus technologique dans les deux cas sont fondamentalement les mêmes, à l'exception du lieu de fermentation du produit. Avec la méthode en cuve, le mélange de lait est fermenté dans des appareils spéciaux équipés de mélangeurs, et la maturation du produit s'y produit également. Après cela, le produit est versé dans des conteneurs et envoyé soit pour stockage, soit au consommateur.

Avec la méthode thermostatique, après fermentation, le mélange de lait est versé dans des récipients de consommation et envoyé dans une chambre thermostatique pour fermentation. En conséquence, un caillot se forme à partir d’une dose du produit placée dans l’emballage. Le produit est ensuite refroidi au réfrigérateur, après quoi il est prêt à être vendu. Refroidissement. Commencez immédiatement après que le produit ait atteint l'acidité souhaitée. Le processus de refroidissement du yaourt peut comprendre une ou deux étapes. Au cours d'un processus de refroidissement en une seule étape, le caillé est refroidi de la température d'incubation jusqu'à une température inférieure à 10 °C avant que l'arôme ne soit ajouté et emballé. Avec une méthode de refroidissement en deux étapes, la température est réduite à 20 0 C dans la première étape. La deuxième étape de refroidissement est effectuée dans une chambre de réfrigération, où le yaourt est refroidi dans des récipients de consommation à une température inférieure à 10 0 pendant 1 -2 jours, ce qui améliore la consistance du yaourt.

Emballage de yaourt. Le yaourt fini est conditionné avant ou après refroidissement, selon le nombre d'étapes de refroidissement, et également avant ou après fermentation, selon le mode de production. Le yaourt peut être conditionné dans des gobelets en plastique, des bouteilles en plastique et des sacs en matériaux thermoscellables.